生産スケジューラ(生産計画システム)導入時のリスク(実際に発生した困りごと)

システム導入、とりわけ生産スケジューラ(生産計画システム)導入において、何の問題(リスク)も発生せず、全て順調にカットオーバーを迎えることは多くありません。

そのため、システム導入プロジェクトに対するリスク対策(リスクアセスメント)は必須となってきます。

当ブログでは、実際に生産スケジューラを導入支援した際に発生した問題を7点ご紹介いたします。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

関連部署への協力要請・ヒアリング

現状の生産計画をExcelで作成しており、同ファイルを生産管理課の計画業務だけでなく、関連部署が様々な業務(工場内の現場指示、資材調達部による材料調達・工程外注手配、営業による受注見込み登録など)でも使用しておりました。

しかし、関連部署の協力・ヒアリングがされておらず結果として生産スケジューラをリリースしても、暫く生産計画Excelを廃止できませんでした。

【各部署による生産計画Excelの用途】

生産管理:製造計画、材料手配依頼、納期回答

製造現場:作業指示

資材調達:材料発注、外注手配

営業:受注登録、顧客交渉

生産スケジューラを導入する際は、必ず関連部署への協力要請・ヒアリングを実施しましょう。

マスタ精度

工程ごとの製造時間や段取り時間が、余裕をもった設定値で登録されていることがあります。

生産スケジュールを基準日程レベル(無限能力)ではなく、設備負荷を考慮した詳細計画レベル(有限能力)で計画立案する場合には、日程が未来に行くほどリードタイムに大きな開きが発生するため、マスタ精度を高め、正確な計画を立案する必要があります。

結果としてマスタ精度を高めるまで、実情とのギャップを埋めるための繰返し検証が発生しました。

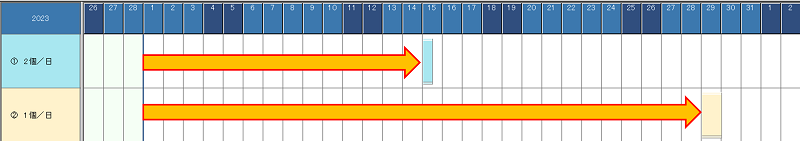

【例1】

例えば、作業リストの作業順が3番目の作業をする際に、マスタ設定値(1日あたりの製造量)を2個/日に設定した①と、1個/日に設定した②を比較すると、

【例2】

しかし、作業リストの作業順が30番目の作業をする際に、①は「14日後」の製造ですが、②は「28日後」と、日程差「14日間」と大きく変わってきます。

製造現場の環境変化

要件定義(方針決定)後に、作業員の退職や設備不良が原因で管理工程以外の工程能力が著しく落ちていたが、プロトタイプ評価を行うマスタ値は要件定義時からブラッシュアップされておらず、最終的にシステムリリースの直前になって大規模なマスタ整備作業が発生し混乱しました。

生産スケジューラ導入のプロジェクト期間は平均で半年を超えます。

その間の変化を常にマスタ値に反映してプロトタイプ評価を実施することが出来れば、カットオーバー時に実情と計画が不一致となることはありません。

プロジェクト中に変更となるマスタ値は、常に反映するように気を付けましょう。

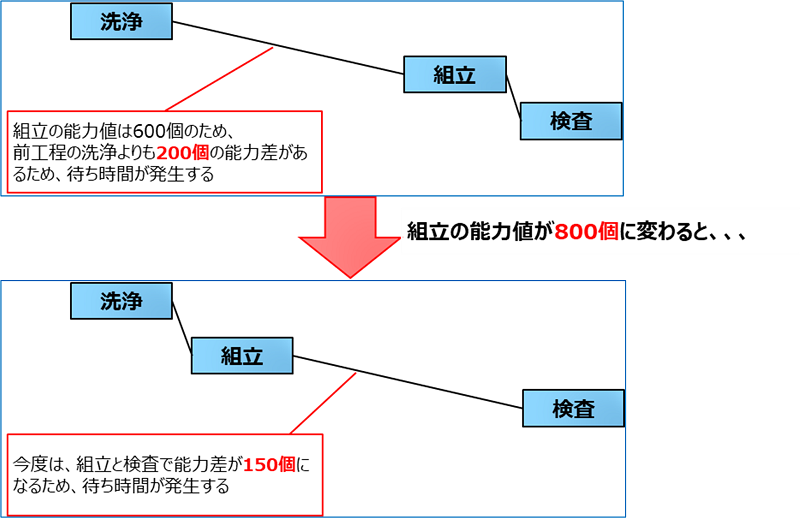

【例】

前提:洗浄が全て終わってから組立を行う

月当たりの工程能力値はそれぞれ、洗浄800個、組立600個、検査650個である

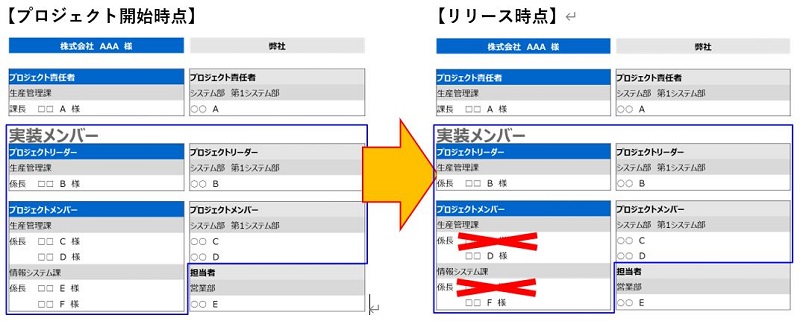

プロジェクト推進体制の確保

プロジェクト期間が長いほど、プロジェクトメンバが変動する可能性があります。※病気、異動、退職等また現在の時勢としてコロナ禍による延伸という可能性も往々にしてあります。

上記内容が理由で、結果として導入スケジュールが延伸しました。

それらの変動要素を考慮した上でプロジェクト体制を検討し、体制に問題が発生した際に対応できる準備をしておくと良いでしょう。

⇒プロジェクト体制の重要性についてはコチラで解説

既存システム開発

生産スケジューラを導入する際には、あわせて既存のシステムに機能追加や改修をしてデータ連携させることがほとんどです。

今回既存システムの開発ベンダーへの仕様伝達は、情報システム部様がご担当することになったのですが、情報システム部様との間に少しでも認識齟齬があると、たちまち伝言ゲームが発生してしまいます。

結果、既存システムの開発遅れやテストリトライの発生など、負のスパイラルに発展し、導入スケジュールが延伸しました。

可能であれば、既存ベンダー・エンドユーザー・スケジューラ導入ベンダーの三者同士で、やりとりを行うことをおすすめします。

既存システム開発(その2)

生産スケジューラの導入を機に業務運用の見直しを実施することも珍しくありません。

その場合、相応のレベルで既存システムにも機能追加や改修が必要になりますが、

開発ベンダーによっては現行システムの仕様やシステム改修の仕様が開示されない場合があります。

そうなると、コチラからとれるアクションは限られてしまいますので、

上述(既存システム開発)のような結果や、新業務運用にフィットせず既存システムの再改修が発生しました。

システム移行データ

生産スケジューラのシステムが本稼働する際には、稼働中の現行業務データを新システムにデータ移行することがあります。通常であれば仕掛中の製造オーダをデータ移行するので、出荷または製造完了のタイミングで移行データが消し込まれていきます。

しかし、なんらかの理由で製造がストップして半年以上も残ってしまっている製造オーダがありました。

今回上記データも移行データの対象となったことで、現状も計画不要な移行データが多く残っており、扱いについて残課題となっています。

移行するデータは、正しく精査した上で移行しましょう。

まとめ

本書では、生産スケジューラ導入時に実際に発生した問題についてご紹介させて頂きました。

システム導入では多かれ少なかれ問題に直面します。

そのような時は、直面した問題に対して出来得る限り迅速かつ適切に分析・対策(リスクアセスメント)する必要があります。

ですが、まずはシステム導入前に上述のような発生リスクがないかを検討して頂き、可能な限り事前にどの程度のリスクが発生するのかを予想し、リスクに備えた体制を整えて予防(リスクヘッジ)に努めておくことが重要です。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。