The Data Empowerment Company ウィングアーク1st社が綴る、『製造現場でのデータ活用のフレームワーク IoT・DX時代のカイゼン方法 6つのステップ』

弊社は、The Data Empowerment Company ウィングアーク1stと申します。

今回は、製造現場でのデータ活用によるデジタル化やものづくり企業のDXをテーマに紹介いたします。

ものづくり企業のDXとして、製造現場のデジタル化やデータ活用はますます注目されていますが、「いざ始めようとしても何から手をつけたら良いのか?」「データは取得してもどうやって活用したら良いのか?」ということで、弊社にご相談いただく企業も年々増えてきております。

生産性向上をすぐに始められ、きちんと日々の業務に定着していくデータ活用のシンプルなフレームワークをご紹介していきます。

多くの製造業が抱えているデータ活用の2つの課題

データ活用の重要性は認識していても、大きな投資が必要そうだからという思いから、ものづくりのデジタル化を進められていない製造業が少なくないと感じます。

よく工場責任者の方が「ウチの工場にはデータは沢山ある」とお話いただく事があるのですが、そのデータが整理された状態、すなわちデータベース化されていて、目的に沿って使える状態になっている状況はわずかというのが我々の印象です。

実態としては、「ネットワーク化されていない古い設備の稼働情報」「手書きの紙帳票や日報」「熟練工の勘や経験」などは、整理がされていないデータとなり、これらが大半を占めていることが多いのではないでしょうか。

また仮にこれらがデータ化されていても、どのように組合わせてデータを使ったら良いのか具体的な方法がわからないというケースもよく見かけます。

多くの製造業が抱えている『データが利用可能な状態にない事』、『データの利用方法がわからない事』という2つの課題にフォーカスして、解決方法を探ってみたいと思います。

1個のセンサーでもいろいろ分かることがある

IoTの技術の広がりによって、製造設備からのデータ収集能力は飛躍的に高まりました。

設備のコンディションを様々なセンサーを取付けモニタリングしたり、生産ラインを流れる仕掛品や製品をカメラの画像から良品不良を判定したり、あるいは各種PLC(Programmable Logic Controller)から100分の1秒、1,000分の1秒でデータ取得するなどの事例を見聞きするようになりました。

とはいえ、こうした高度なIoTの技術を一足飛びにチャレンジするのは、社内のスキル不足や投資負担の大きさからも容易なことではないと思います。

結論から述べると、生産性を向上するためのIoTの活用はもっとシンプルに考える事が可能です。

そもそも日本の製造業は、IoTという言葉が流行る前から、継続的なカイゼン活動を繰り返して、世界に冠たる高品質や高効率を実現してきました。例えば作業にかかる動作をストップウォッチで計測し、どこに時間短縮の余地があるかを検証・改善するといったことを日常的に行っています。

こうしたアナログな取組みを、シンプルなセンサーの活用で劇的に省力化することが可能で、これこそがIoT・DX時代でのカイゼン手法の第一歩として位置づけています。

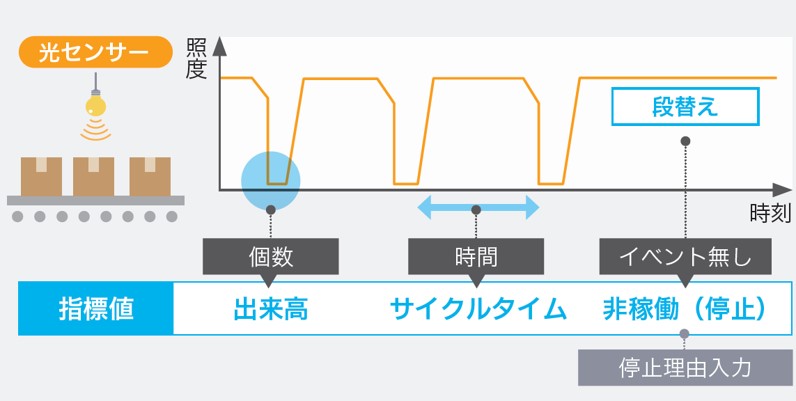

一例を挙げると、製品の箱詰めを行っているラインのベルトコンベアの片側に光源を置いて、反対側に1個100円程度で買える光センサーをおいて照度を取得してみます。

コンベアを流れる箱がセンサーを通過すると、光源からの光が遮られて照度が低下します。

これを1つのイベントとして発生回数をカウントすることで、一定時間あたりの個数(=出来高)がわかります。

またイベントが発生する時間間隔に注目をすると、製品1つ毎のサイクルタイムがわかりますし、さらにイベントが発生しなくなれば箱がコンベアを流れていない、つまりラインが止まっていると読み替える事ができます。

このようにたった1個の光センサーのデータからでも、さまざまな指標値を読み取ることができるのです。

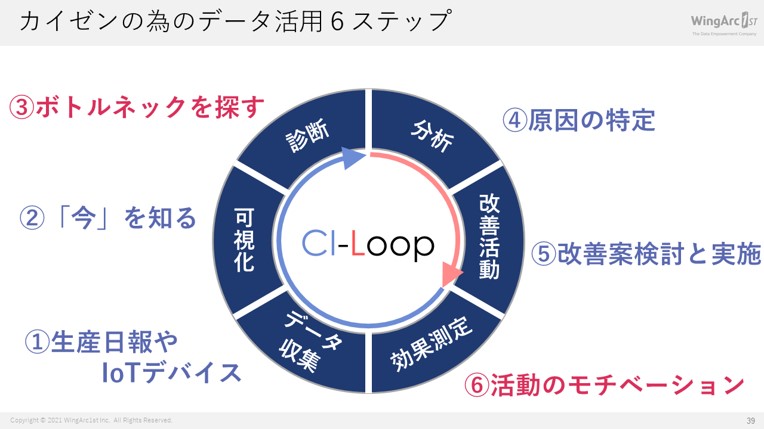

カイゼンの為のデータ活用のフレームワーク「CI-Loop」

データの取得は比較的に簡単に始められる事はご理解いただけたかと思いますが、データの活用で失敗するケースは「見える化で終わってしまうこと」です。

データが見える事で満足してしまうわけではないと思いますが、現場のデータはカイゼンに活用できてこそ価値が生まれます。

見える化で終わらない為に、ウイングアークで行っているデータの活用の6つのステップ「CI-Loop」をご紹介します。

ステップ1:データ収集

シンプルなセンサーや、日報などのExcel、i-Reporterで入力したデータを使って、データの収集を行います。

ステップ2:可視化(今を知る)

データを可視化します。ただし現状把握ができる様になるべくリアルタイム化することがポイントです。

ステップ3:診断(ボトルネックの特定)

1つ目の重要なステップ リアルタイムでの状況変化によって「いつもと違う」をあぶり出します。これによってボトルネックを特定化し、改善対象を見つけます。なおここまでは、BIツールなどデジタルの活用で効率化が可能です。

ステップ4:分析(原因の特定)

ここからは人の出番「なぜいつもと違うのか?」を考え、人に相談、議論しながら、原因の仮説を立てます。データを基に分析ができますので、担当部門を超えてコミュニケーションが活性化することも重要です。

ステップ5:改善活動

仮説を立てた原因に対しての改善案の検討、その実施を行います。重要なのは様々な取組みをやってみること。場合によっては小さな効果でもやってみる価値があります。

ステップ6:効果測定

2つめの重要なステップ改善活動の効果を測定します。効果はデータ収集によって、デジタル化されているため、些細な変化も補足できるようになっています。ステップ5での様々な取組みの中で、一番効果が高いものを選ぶ事もできますし、繰り返し反復されるうな業務では、小さな効果でも積み重なれば大きな成果になるかもしれません。

この「CI-Loop」で大事な事は、効果の大きさよりもスピードを重視し、各ステップを早く回して効果を体感することです。

そのことにより成功体験が生まれ、次のサイクルの改善モチベーションにつながっていきます。

ものづくりDXを支援するウイングアーク

トーテックアメニティ㈱との連携のもと、ウイングアークでは、生産現場のデジタル化、デジタル組織や人材の育成支援など、データ活用の専門ベンダーとして、ものづくり企業のDX化を支援するプログラムを用意しています。

製造業でのソリューションや取組みを紹介するサイト(https://www.wingarc.com/solution/manufacturing/)もありますので、一度ご覧ください。

筆者

プロフィール

荏原光誠 Mitsuaki Ebara

ウイングアーク1st株式会社

Data Empowerment事業部

製造DX企画部 部長

BIダッシュボード『MotionBoard』

基本ガイドブック

関連ソリューション「i-Reporter」に関する資料をダウンロードできます

お困りごとがありましたら、お気軽にお問合せください。