【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

今回は生産スケジューラ(生産計画システム)を利用し、定期的な業務改善を実現した例をご紹介させて頂きます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

目次

導入前の問題点

生産スケジューラ(生産計画システム)導入前は日々変更される受注状況に合わせて生産管理担当が生産計画を見直し、納期交渉、材料手配変更などを毎日行う状態でした。

計画担当へ「なぜ計画を変更するのか」と確認しても

-

大口顧客の要求は変更できないので、生産計画を変更している。

-

製造効率が良い計画にしないと、日当り生産量が落ちて納期に間に合わない。

-

計画通りの生産が実施されない。(製造担当も材料が無かった。人不足で効率が良い生産に切り替えたなどと言う)

のような状況であり、明確なルールがありませんでした。

生産スケジューラ(生産計画システム)導入目的

生産スケジューラ(生産計画システム)導入プロジェクトの目的は「1,導入前の問題点」の改善となっておりました。

しかし、生産スケジューラ(生産計画システム)導入しても業務改革が実施されない状況下では、何一つ改善が行われませんでした。

「計画通りの生産を行う」ことへの意識が無い状況では改善に繋がらなかったためです。

現在では生産スケジューラ(生産計画システム)を導入して「設備稼働率向上」「工場生産量増加」「納期遵守率向上」と工場のKPI指標が全て大幅アップした状態でシステム利用をされております。

どのような経緯で生産スケジューラ(生産計画システム)導入から効果を出したのでしょうか。

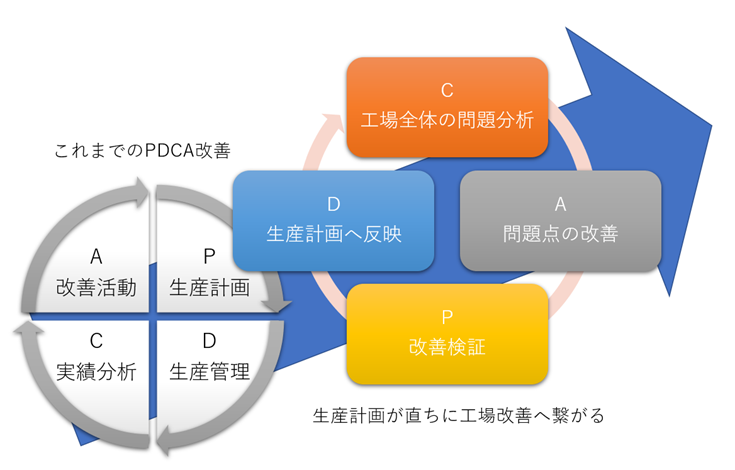

PDCA改善(1年目)

システム導入を行ってから1年目は予実差改善に集中して取り組みを行いました。

生産スケジューラ(生産計画システム)の『実現できる計画』を立案する特徴を生かして業務改善を行う取り組みです。

(「計画通りに製造ができない」原因を徹底的に排他する活動)

○最初の改善活動

・特定作業員しか実施できない業務があり、生産遅れが発生した。

→特定作業員は生産スケジューラ(生産計画システム)で制約に変更を行いました。

・設備間の往復移動が手間で製造順を計画通りに実施しなかった。

→設備単位の担当固定化、及び設備レイアウトを変更しました。

・人によって作業効率悪くなり遅れが発生した。

→製造担当部署として担保する作業内容・時間を取り決めました。

・材料入荷が遅れたため、製造が実施できなかった。

→サプライアや入庫担当など材料入荷に関わるルール見直しを実施した。

など

本来の納期遵守アップや製造効率改善など、会社としての重点項目は運用面でカバーし、【計画通りの生産】だけを繰返しの改善を実施しました。

Point:生産スケジューラ(生産計画システム)が制約として実現しにくい内容は運用面を変更されております。その結果、素早く改善が行われた結果になりました。

PDCA改善(2年目以降)

PDCA改善で計画通りの生産が実現できるようなった後は、生産スケジューラ(生産計画システム)で実現したかった内容の改善への取り組みが実施されました。

(システム導入の目的であった製造効率と納期遵守アップなどの活動になります。)

1年目の活動で計画通りに製造が実現できる状態になっていた為、生産スケジューラ(生産計画システム)の改善ですぐに結果が出る状態となりました。

生産スケジューラ(生産計画システム)は計画立案するだけではなく、グラフやチャートなど、様々な「見える化」が実施できます。

生産スケジューラ(生産計画システム)上で工場のKPIを表示させて、日々運用の中で上長・生産管理担当・製造担当が常に確認を行う運用も実施され、全ての人が最善を目指す体質が実現しておりました。

この活動が基になり、今でも非常に高い導入効果が得られる結果となりました。

システム導入前の改善は様々な理由により実現が出来なかったことを、生産スケジューラ(生産計画システム)通りの製造が行えることにより工場全体の改善がすぐに反映される結果となりました。

まとめ

生産スケジューラ(生産計画システム)を導入しても計画通りの製造が出来ない場合は、どんな事をシステムに求めても「実現できない=失敗」となってしまいます。

逆に計画通りの製造が実現できれば、計画方針の変更が素早く現場活動にも反映される運用となります。

今回の事例は1年目の効果が全くないという失敗に近い状態から、数年で大成功へ変わっていった事例となります。

これから生産スケジューラ(生産計画システム)を導入される場合のご参考になれば幸いです。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

最近は「釣りを趣味にしている」と語っているが、こちらの腕前はよろしくない。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。