製造DXの第一歩! IoT Data Shareで実現する設備連携とデータ活用術とは?

1.現場が求める“つながる”仕組みとは

製造業の現場では、設備の稼働状況の見える化や異常検知の自動化、品質管理の精度向上などに向けて、リアルタイムなデータ活用がますます重要になっています。生産性向上や保全業務の効率化、トレーサビリティの強化など、現場の課題解決には「設備と情報をつなぐ仕組み」が不可欠です。

しかし、PLCやセンサなどのFA機器と情報系システムを連携させるには、専門的な知識や開発工数が必要で、導入のハードルが高いのが現実です。

また現場では、多様なメーカーの機器が混在しており、それぞれの通信仕様やデータ形式への対応には、多くの時間とコストが必要です。

さらに、現場の担当者がITに詳しいとは限らず、導入後の運用や保守にも課題が残ります。

こうした課題に対して、IoT Data Shareは専門知識不要で、“つなぐ”を簡単にするソリューションとして注目されています。

2.IoT Data Shareとは

IoT Data Shareは、デンソーウェーブ社が提供するプログラムレスでFA機器と接続できるデータ統合ソフトウェアです。

270種類以上のプロバイダを標準搭載し、主要なPLC・センサ・ロボットなどと簡単に接続できます。

また、GUIベースの直感的で扱いやすい設定画面により、専門的なプログラミング知識がなくても、導入や運用が可能です。

- 設備のデータの収集・加工・保存・通知・公開

- クラウドや上位システムとの連携

- 現場担当者でも柔軟に設定・変更が可能な画面

3.IoT Data Shareの導入ステップ

IoT Data Shareの導入は、以下のステップで進めることができます:

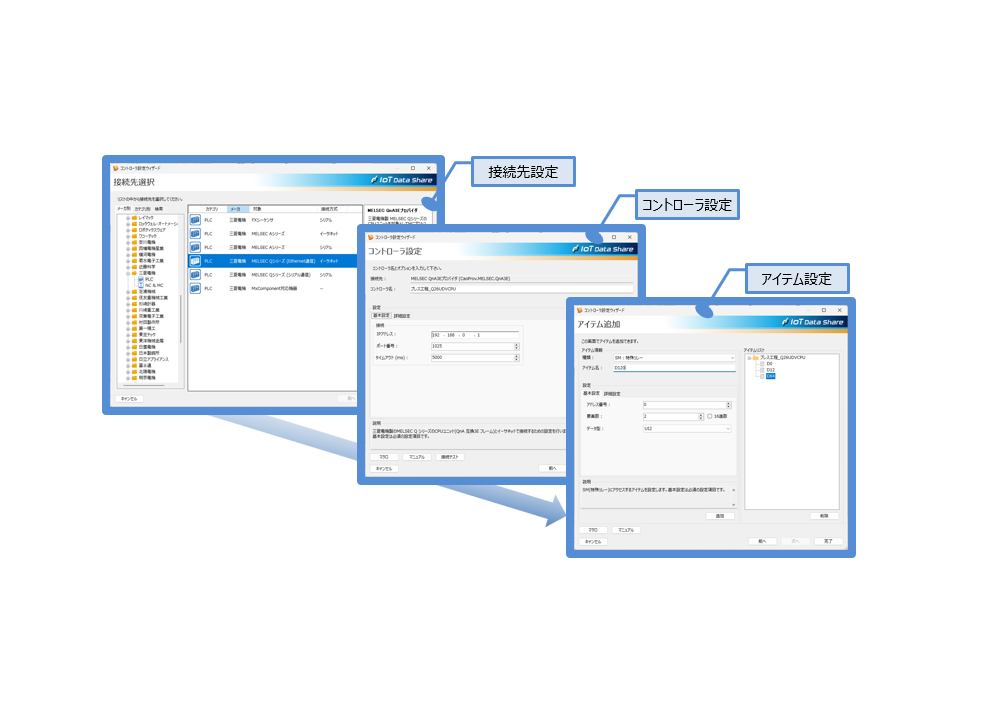

1. 接続設定

- PLCやセンサなどの機器を選択し、GUIで通信設定。通信方式(Ethernet、シリアルなど)や取得周期を柔軟に設定可能。

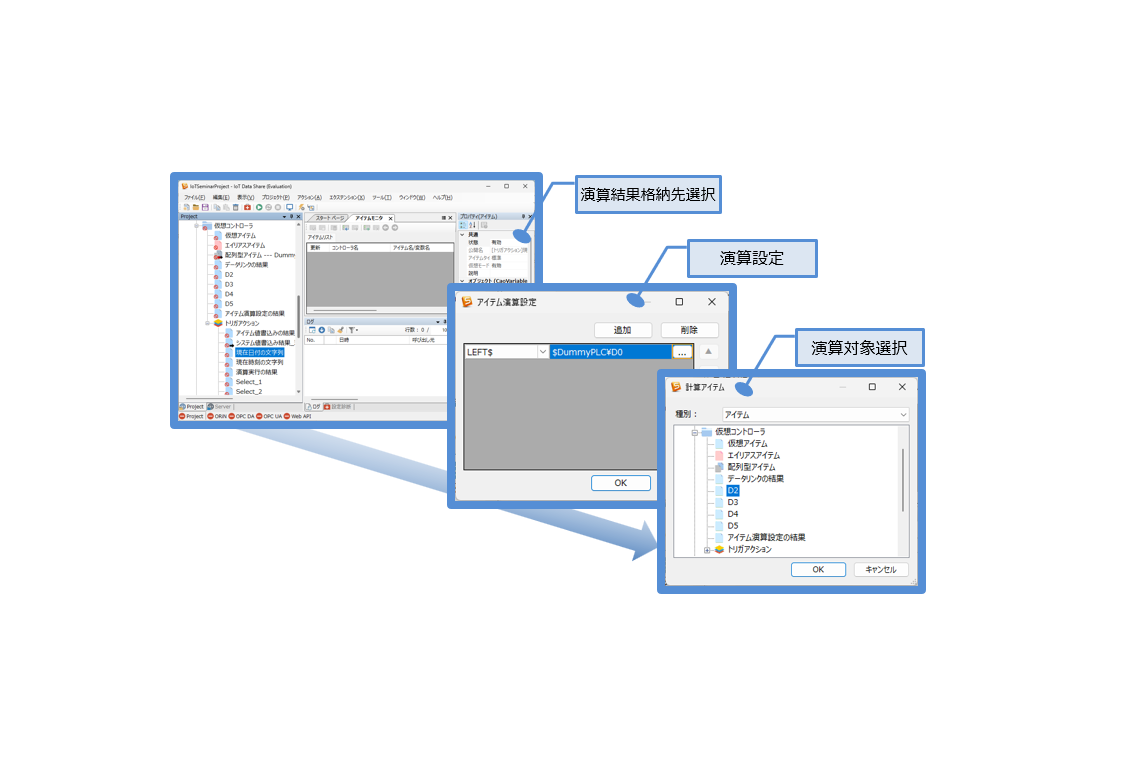

2. データ定義

- 取得したデータをタグ化し、演算・変換処理を設定。例)温度データの平均値算出、アラーム判定など。

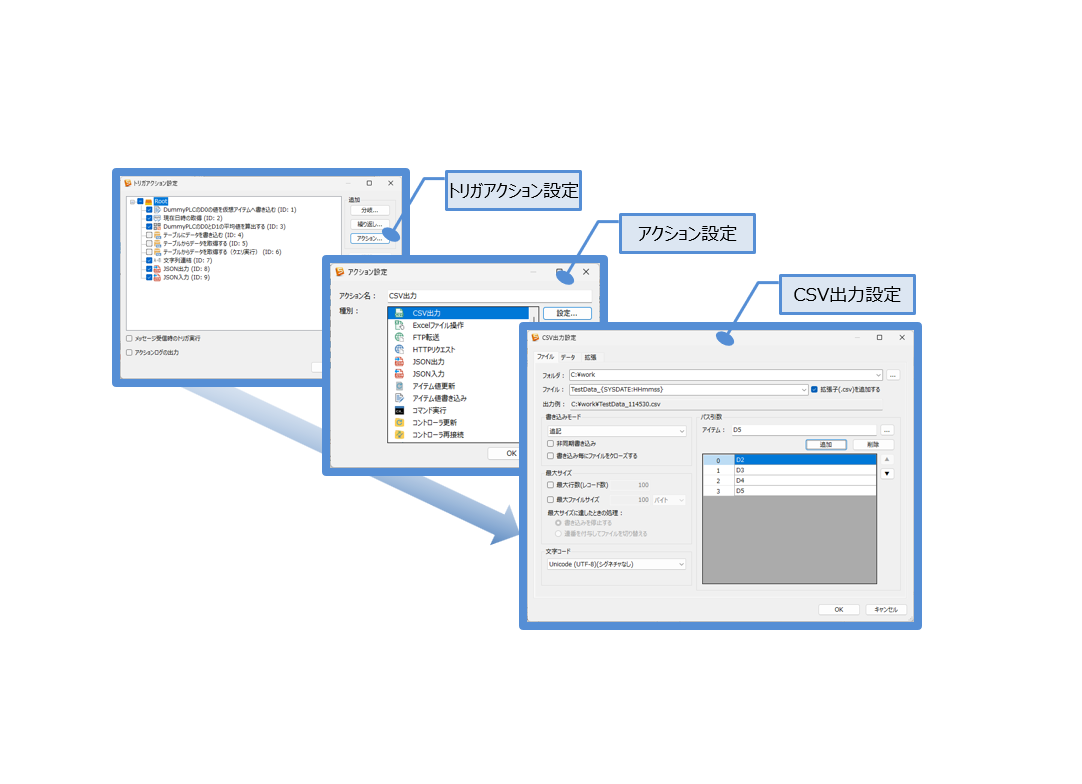

3. アクション設定

- 条件に応じてCSV出力、SQL ServerやDr.Sumへの書き込み、Teams通知などを設定。

4. 外部連携

- Azure IoT HubやASTERIA Warpとの連携により、クラウドや他システムへのデータ転送・統合処理が可能。(後述)

これらのステップはすべてGUIベースで行えるため、現場のITリテラシーに依存せず、短期間での導入が可能です。

さらに、設定変更や拡張も容易で、現場の変化に柔軟に対応できます。

4.活用事例

IoT Data Shareは、さまざまな業務系ツールと連携することで、製造現場のデータ活用をさらに広げます。

以下は、代表的な連携事例です。

- Dr.Sum(ドクターサム:データ分析基盤)との連携

IoT Data Shareで収集した設備データをDr.Sumに蓄積することで、高速な集計・分析が可能になります。 生産ラインごとの稼働率や不良率を即座に把握し、改善活動に活かせます。 経営層向けのKPIダッシュボードも構築でき、現場と経営の意思決定をスムーズにつなぎます。

- i-Reporter(アイレポーター:現場帳票システム)との連携

現場での点検・報告業務をi-Reporterでデジタル化し、IoT Data Shareのデータと突合することで、異常の早期発見や報告精度の向上が期待できます。 また、人的ミスの防止にもつながり、現場の品質管理レベルを底上げします。

- ASTERIA Warp(アステリアワープ:ノーコードデータ連携ツール)との連携

IoT Data Shareで取得したデータをASTERIA Warpで他システムと連携・加工することで、ノーコードで柔軟なデータ統合が可能になります。 ERPやMESとの連携も視野に入れた業務全体の最適化が実現できます。

- MotionBoard(モーションボード:BIダッシュボード)との連携

設備稼働率、停止理由、アラーム履歴などをダッシュボードに表示することで、現場リーダーの改善活動、保全担当者の分析、経営層の意思決定支援など、幅広い活用が可能です。 また、リアルタイム表示や履歴分析機能により、現場の状況を多角的に把握できます。

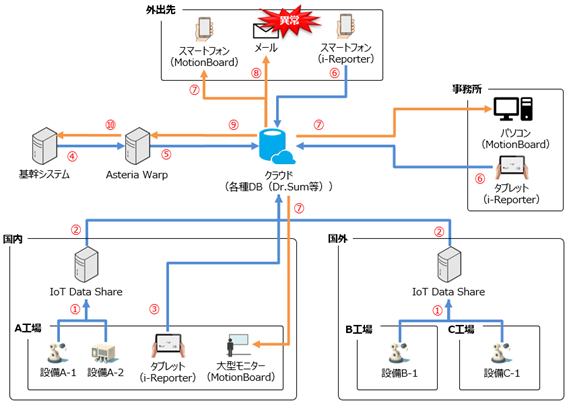

【参考】システム構成例

IoT Data Shareを中心に、各種ツール・システムと連携した構成例です。

● 設備情報の取得・クラウド登録

①設備情報を IoT Data Share で取得します。

②IoT Data Share が設備から取得した情報をクラウドに登録します。

● 検査情報の電子帳票化

③検査情報を電子帳票に入力し、クラウドに登録します。

● 生産管理・品質管理情報の統合

④基幹システムの生産管理情報や品質管理情報を ASTERIA Warpで取得します。

⑤ASTERIA Warp が基幹システムから取得した情報をクラウドに登録します。

● 生産日報の承認処理

⑥タブレットやスマートフォンから生産日報等の承認処理を行います。

● BIツールによる可視化と分析

⑦クラウドから設備の稼働状況や生産情報、売上情報等を取得し、BIツールで可視化します。

⑧設備の異常が検知された場合、メールで関係者に通知します。

⑨クラウドの生産実績を ASTERIA Warp で取得します。

⑩ASTERIA Warpがクラウドから取得した情報を基幹システムに登録します。

今後の展望と可能性

当社は、業務系・情報系のシステム構築を中心に支援してきました。

IoT Data Shareを活用することで、現場と業務系システムの融合を実現し、より高度なデータ活用を提案できます。

また、現場課題のヒアリングから改善提案、導入後の運用支援まで一貫して対応し、従来の業務系システムでは見えなかった現場のリアルな状況を可視化できるようになり、現場と経営の距離を縮めることが可能になります。

まとめ

IoT Data Shareは、現場と情報系システムをつなぐ“架け橋”となるツールです。

私たちはこのツールを活用し、製造業の現場に新たな価値を提供していきます。

PoCやデモ開発も可能ですので、ぜひ皆様の現場でもその可能性を体感してください。

(IoTシステムについてはこちらのブログでもご紹介しています。)

▶ はじめてのIoTシステム活用~IoTシステム導入の難易度とは~

筆者

プロフィール

藤田 孝行 Takayuki Fujita

経歴:

業務系(オープン系、汎用系)、制御系のSEを経てトーテックアメニティに入社。業務系システム開発をはじめ、カーナビ開発やPLC開発等、異色の経歴を持つ。趣味は主にアウトドア(キャンプ、スキー等)で、最近はスキー検定の取得に勤しむ。

主な所有資格:第一種情報処理技術者、MCP、CG検定2級

データ分析基盤『Dr.Sum』

基本ガイドブック

電子帳票ツール

『i-Reporter』

基本ガイドブック

BIダッシュボード『MotionBoard』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。