はじめてのIoTシステム活用~IoTシステム導入の難易度とは~

電子帳票ツールi-Reporter(アイレポーター)に関する資料をダウンロードできます

BIダッシュボードMotionBoard(モーションボード)に関する資料をダウンロードできます

データ分析基盤Dr.Sum(ドクターサム)に関する資料をダウンロードできます

(製造業向け)IoTシステムの現状

インターネット技術が進歩する中、バズワードの1つとして「IoT」が挙げられます。そもそもIoTとは、Internet of Things(インターネット・オブ・シングス)の略で、モノのインターネットを意味します。従来インターネットに接続されていなかった様々なモノがネットワークを通じてサーバーやクラウドサービスに接続され、相互に情報交換をする仕組みです。

弊社とお付き合いのある製造業のお客様においても、会話の中で「IoT」というキーワードが頻繁に飛び交い、IoTシステムを導入したいとご相談を頂くケースが増えてきています。

以下は、ご相談の一例です。

①生産状況や設備の稼働状況など、様々な情報を見たい。

②作業効率を上げてコストを削減したい

③IoTシステムを自社内製しようとしたが、運用するまでに至らなかった。

ご相談の多くが①や②ですが、中には③のようなケースもあり事情は様々です。このように、現在の製造業様においては、IoTシステムの導入を前向きに検討されています。

IoTシステム導入の難易度

IoTの根底として、モノとモノをつなぐことが挙げられます。一昔前でも実現はされていましたが、専門知識が必要となり難易度が非常に高く、場合によっては専用のデバイスを開発する必要があったり、根本として、導入できるIT業者が今ほど多くなかったりしたのではないでしょうか。最近では様々なツールを組み合わせることで、導入に伴う敷居は以前に比べると 低くなってきており、お客様ご自身で構築される場合もあります。

ただ、導入する上でプログラミングやデータベース、セキュリティ等の専門知識が必要になる局面では、弊社のようなIT業者にご相談をいただくケースが多く、痒いところに手が届く高度なシステム構築も可能といったメリットがあります。

IoTシステム構築のノウハウ

パソコン等から入力したデータをデータベースへ登録し、モニター等に表示するのは比較的簡単に実現できると思います。

では、設備から実績を取得し、データとして蓄積するにはどのような方法があるかピンときますでしょうか。数年前であれば、設備に搭載されているPLCに接続するためのプログラムを設計し、PLCの適切なメモリからデータを取得してデータベースに登録する仕組みを開発する必要がありました。しかし、現在はツールを使用することで設備の実績を取得することができ、データを蓄積するまでノーコードで実現することが可能となっています。

また、従来のように専用のプログラムを開発する方法もあります。

では、どのようにして設備から実績を取得できるか、三菱電機製PLCを例にして取得から蓄積するまでの方法を3つご紹介します

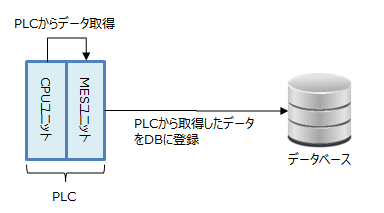

①専用のPLCユニットを使用する

三菱電機製「MESインターフェースユニット」(※1)を使用することで、PLCからノーコードでデータを取得することができます。

また、本ユニットはSQL Serverやオラクル等のデータベースに接続することができ、取得したデータをシームレスにデータベースへ登録することができます。

※1 三菱電機製PLCからデータを取得するためのPLCユニットの1つ

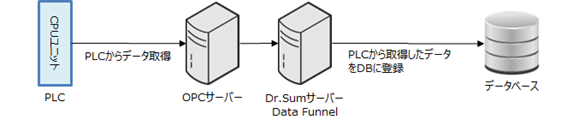

②OPC UA/DAインターフェースに対応したサーバーを使用する

ハード/ソフトウェアベンダー各社から提供されているOPCサーバーを使用し、Dr.Sum(※2)のData Funnel機能を使用することで設備の実績を取得し、Dr.Sumのテーブルにデータを登録することができます。

※2データ分析に特化したデータベースエンジン

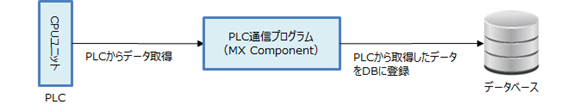

③専用のインターフェースモジュールを開発する

三菱電機製「MX Component」(※3)を使用し、C言語やVisual Basic、VBA等でデータ取得からデータベース登録までのプログラムを開発する。

※3パソコンからPLCへの通信処理を実現できるライブラリ

このように、設備からの実績を取得するのは、難しく思われがちですが、上記のような方法によってハードルはぐっと下がっていきます。

IoTシステムの導入例

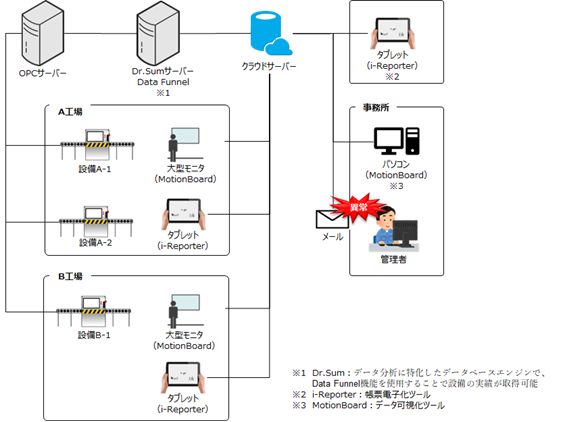

ここでは、IoTシステムの導入例をご紹介します。弊社はIoTシステムを構築する上で、以下図1にある ( i-Reporter、MotionBoard、Dr.Sum )ツールを掲げています。

例えばお客様から以下をヒアリングしたとします。

①生産状況をいつでも好きな時に確認したい。

②製造現場で記入した紙帳票を、改めて基幹システムに入力するのが手間。

③設備が正常に稼働しているか確認するために巡回するのが手間。

このヒアリング内容をもとに、いかにシステムを構成してみました。

図)1

※1 Dr.Sum:データ分析に特化したデータベースエンジンで、Data Funnel機能を使用することで設備の実績が取得可能

※2 i-Reporter:帳票電子化ツール

※3 MotionBoard:データ可視化ツール

上記システムを構築した結果、次のような導入効果が得られます。

①クラウドサーバーにデータを持たせることで、社外から好きな時に生産状況を確認することができるようになります。さらにBIツールMotionBoardを使用し、製造現場の大型モニターに生産状況を表示することで、現場作業員も把握ができるようになります。

②電子帳票ツールi-Reporterで紙帳票をタブレットで電子化し、タブレットから入力した実績を自動で基幹システムへデータ連携することで入力の手間を減らすことができ、紙にかかるコストも削減することができます。

③設備の異常をメール等で通知することで巡回する手間を省き、人件費を削減することができます。

構成としてはシンプルですが、手間を減らすことでコストも削減できるといった相乗効果が期待できるIoTシステムの一例です。

製造業とAI(おまけ)

最近、「AI(人工知能)」というキーワードをよく聞きます。SFの世界だけかと思っていましたが、最近は製造業にも徐々に浸透してきています。需要予測や危険を伴う作業の代替、工場の自立制御等、まだまだ事例は少ないですが人間に変わって活躍する場面が増え、AIの技術進歩は目まぐるしいです。今後も製造業とAIは密接な関係になっていくと思われ、我々もAIの知識を習得して活用していく時代がすぐそこまで迫ってきている考えられます。来るべきAI時代に備え、現場システムを見直す時期なのかもしれません。

まとめ

以前は、ハード側の技術者はデータベースやセキュリティについてあまり精通しておらず、逆に、ソフト側の技術者はハードの制御についてあまり精通していないことが多かったのではないでしょうか。

最近は便利なツールがリリースされ、ハード/ソフトを意識しなくてもそれぞれをつなげることができ、システムをご提案できる幅が広がってきています。

これからはツールを駆使することで専門の知識を必要とすることなく、ハードとソフトをつなげるようになり、簡単にIoT化していけるようになると期待してよいかもしれません。

筆者

プロフィール

藤田 孝行 Takayuki Fujita

経歴:

業務系(オープン系、汎用系)、制御系のSEを経てトーテックアメニティに入社。業務系システム開発をはじめ、カーナビ開発やPLC開発等、異色の経歴を持つ。趣味は主にアウトドア(キャンプ、スキー等)で、最近はスキー検定の取得に勤しむ。

主な所有資格:第一種情報処理技術者、MCP、CG検定2級

電子帳票ツール

『i-Reporter』

基本ガイドブック

BIダッシュボード『MotionBoard』

基本ガイドブック

データ分析基盤『Dr.Sum』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。