製造業の生産計画改革:Solverで"納期遵守"と"段取り削減"を両立する方法

目次

はじめに:スケジューラ導入で失敗しないために

スケジューラを導入すれば、すぐに納期遅延がなくなる──そんな期待を抱く企業は少なくありません。

しかし、現実はそう単純ではありません。スケジューラは膨大な条件を考慮して最適化を行う仕組みであり、その精度は”入力データの質”と”評価指標(ペナルティ)の設定”に大きく依存します。

本記事では、スケジューラ導入を成功させるための技術的なポイントと実践的な進め方を解説します。

製造現場のジレンマ:納期遵守 vs 段取り削減 ー両立はなぜ難しい?ー

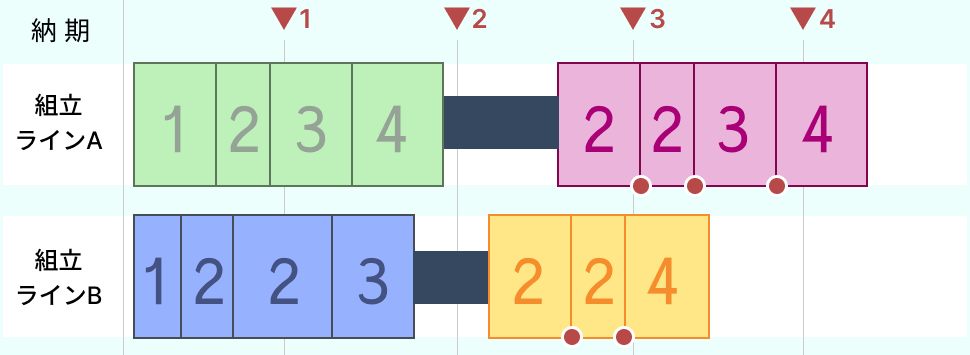

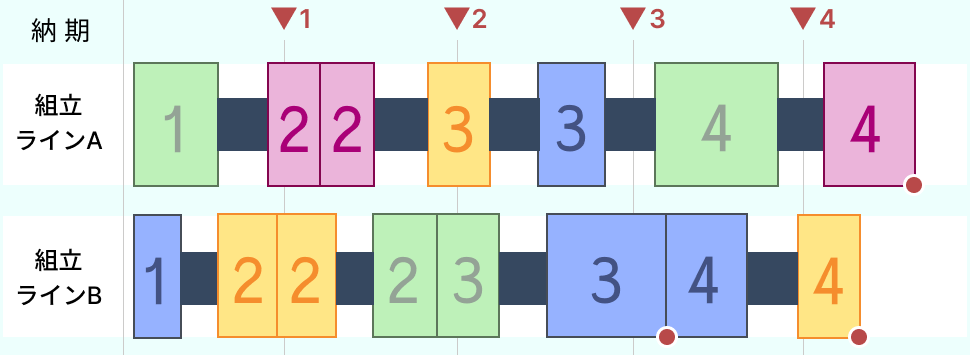

製造現場でよくある課題は、『納期を守るために計画を組むと段取り替えが頻発し、生産効率が落ちる』というジレンマです。納期優先の計画では段取り時間が増加し、段取り削減を優先すると納期遅延リスクが高まります。このトレードオフを人手で解消するのは困難です。

そこで登場するのがSolver(最適化オプション)です。

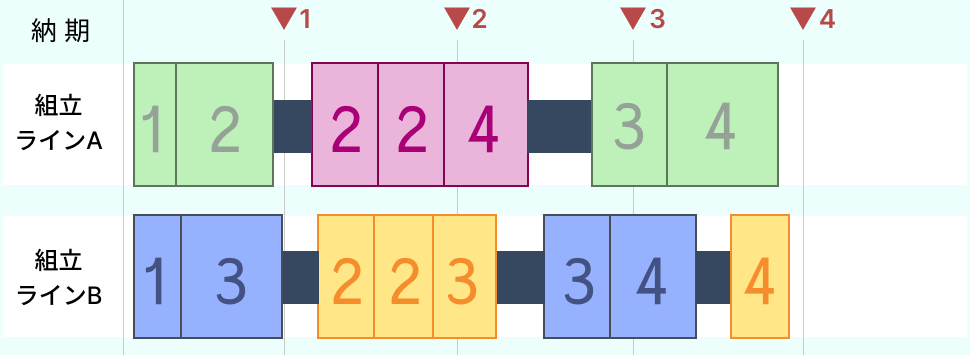

図表1 段取り回数をできるだけ少なくすることを優先すると、納期遅れが起こる

図表2 納期を守るために計画を組むと段取り替えが頻発し、生産効率が落ちる

図表3 納期遅れしないように段取りを適度に行うような、理想の計画

Solverとは?仕組みと最適化アルゴリズム

Solverは、複雑な制約条件を考慮しながら最適な生産計画を導き出す高性能なオプション機能です。

制約条件(設備能力、段取り、治具など)と評価指標(納期遵守や段取り効率)を設定し、数百万通りの計画候補から最適解を探索します。

図表4 反復改善グラフ

成功の鍵『ペナルティ設定』

Solver導入で最も重要なのが『ペナルティ』です。

理想の計画からどれだけ乖離しているかを数値化し、評価指標に重み付けを行います。

誤解されやすいポイントは『AIが勝手に最適なペナルティを決めてくれる』というものですが、実際はお客様とベンダーが協力してペナルティを決定します。

導入プロセス:プロトタイプ評価の進め方(3ステップ)

Solver導入は、ペナルティ設定と評価を繰り返すプロトタイプ手法で進めます。

1.ペナルティを実装

⦁納期・段取り・優先順位・時間帯などの重みを設定

2.計画結果を評価

⦁KPI例:納期遵守率、段取り回数/時間、リードタイム、設備負荷率

3.課題を抽出し再設定

⦁現場の声を反映して重みを調整

この改善サイクルにより、現場に適した計画ロジックを構築します。

難易度が高いとされるSolver導入も、机上検討ではなく実働モデルを活用することで、目標に向けて着実に進められます。

図5 プロトタイプ評価のサイクル

「制約条件」と「評価指標」の違い

製造現場のスケジューリングは、複雑な条件を考慮しながら最適な計画を立案する高度な作業です。

ここでよく混同されるのが 「制約条件」 と 「評価指標(ペナルティ)」 です。この2つを明確に区別することで、スケジューラの設計や運用が格段に分かりやすくなります。

制約条件(Must)とは?

制約条件は 「絶対に守らなければならないルール」 です。これを破ると計画自体が成立しません。

※Solverの要否に関わらず、スケジューラの導入に必要な情報です。

代表例:

• 生産可能な設備(設備×品目、設備×条件での製造可否の条件)

• 治具や金型(特定品目×工程は治具・金型が必要)

• 製品の工程順序(前工程が終わらないと次工程に進めない)

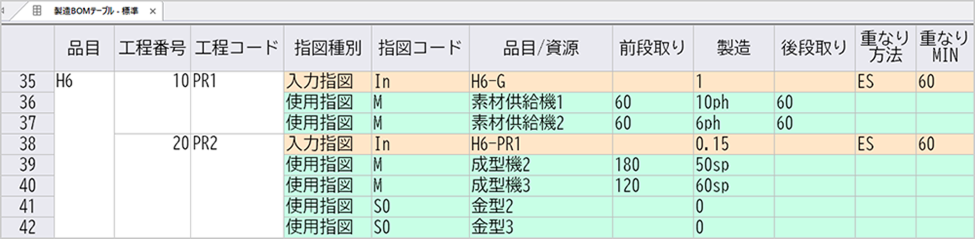

図表6 制約条件を設定するAsprovaの製造BOM

評価指標(Better)とは?

守れた方が望ましいが、状況や、必要に応じて緩和可能な条件です。

お客様からは「納期は絶対に守るべき」なので「制約条件」だと聞いたことがあります。しかし、キャパシティや制約条件を守るために、納期が守れない計画も出てきます。従って納期遵守は評価指標として分類されます。

代表例:

• 段取りの最小化(納期を守りながら、段取り替え回数を減らしたい)

• 重みの段階化(納期、段取りの次に、○○が昇順になるようにしたい)

• 順序・時間帯の考慮(準備、段取りに時間がかかるので、1日の最初/最後の作業にしてほしくない)

納期の定義と優先度付けの考え方

では、『本当に守るべき納期』とは何でしょうか?

在庫確保のための納期、出荷が決まっている決定納期など、まずは納期の種類を整理し優先度を設定することが重要です。そして納期遅れのペナルティに重み付けを行うことで、現場の実態に即した計画が可能になります。

納期遅延リスクへの現実的な対応策

スケジューラは与えられたキャパシティを越える計画は立案しません。

しかし、現場では残業や例外処理で納期を守るケースがあります。こうした運用ルールを事前に定義し、システムと人の役割を明確にすることが重要です。

まとめ:現場を巻き込む導入戦略

スケジューラ導入は単なるシステム導入ではなく、業務改革です。

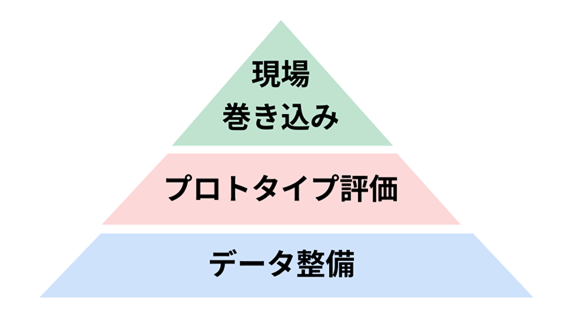

成功の3要素:

① データ整備(設備・工程・治具・BOMの正確化)

② プロトタイプ評価(ペナルティ反復で現場適合)

③ 現場巻き込み(KPIの共通言語化と意思決定の透明化)

図表7 成功の3要素

上記のプロセスで属人的な計画から脱却し、納期遵守と段取り削減を両立するために、まずは一歩踏み出しましょう。

<関連ブログ>

▶【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

▶プロトタイプ評価方法の注意点について〜生産スケジューラ(生産計画システム)導入で失敗しないために〜

生産スケジューラ『Asprova』

基本ガイドブック

筆者

プロフィール

松野 隼弥 Takaya Matsuno

経歴:

2015年からAsprova導入エンジニアとしてのキャリアをスタートし、 2018年にはシニアAPT認定を取得。以降はプロジェクトリーダーとして、Asprovaの導入支援を行う。

スケジューラの導入に加え、計画に対する実績収集や、計画と実績の“見える化”の仕組みも導入。

その経験を活かし、Asprova PlusやMotionBoardを活用した工程分析モデルの企画・立案にも取り組む。

また、最新の自動計画立案機能「Solver」については、立ち上げ当初の2021年からPoC(概念検証)に参加。

現在はAsprovaの導入を中心とした十数名のエンジニアグループで、グループリーダーを務めており、プロジェクトの責任者・アドバイザーとして案件に参画。

『今後も導入経験を活かした記事を発信していきますので、ぜひご覧ください。』

お困りごとがありましたら、お気軽にお問合せください。