生産計画システム(生産スケジューラ)Asprovaのプラグイン事例〜手直し・転用について〜

連載テーマ「生産スケジューラのプラグイン事例」

- Vol.1 生産スケジューラ(生産計画システム)の標準的な計画ロジックとは

- Vol.2 生産スケジューラで材料を使い切る計画ロジック

- Vol.3 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例〜手直し・転用について〜

- Vol.4 生産スケジューラで実現する最適な段取り順序とは

- Vol.5 生産スケジューラ(生産計画システム)で受注生産オーダの納期を遵守する計画ロジックとは

- Vol.6 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例~炉の充填率を上げる~

- Vol.7 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例 ~切り替え段取を計画する~

- Vol.8 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例~スリッティング工程の計画~

本ブログでは、生産計画システム(生産スケジューラ)のプラグイン事例を多数紹介いたします。

具体的には、毎回、実現したい計画ロジックを設定し、生産スケジューラの標準的な計画ロジックとのギャップを示しながら、どのようにプラグインを実装したのかを解説いたします。

なお、生産スケジューラの計画ロジックは、筆者が熟知しております「生産スケジューラAsprova」のものを引用いたします。

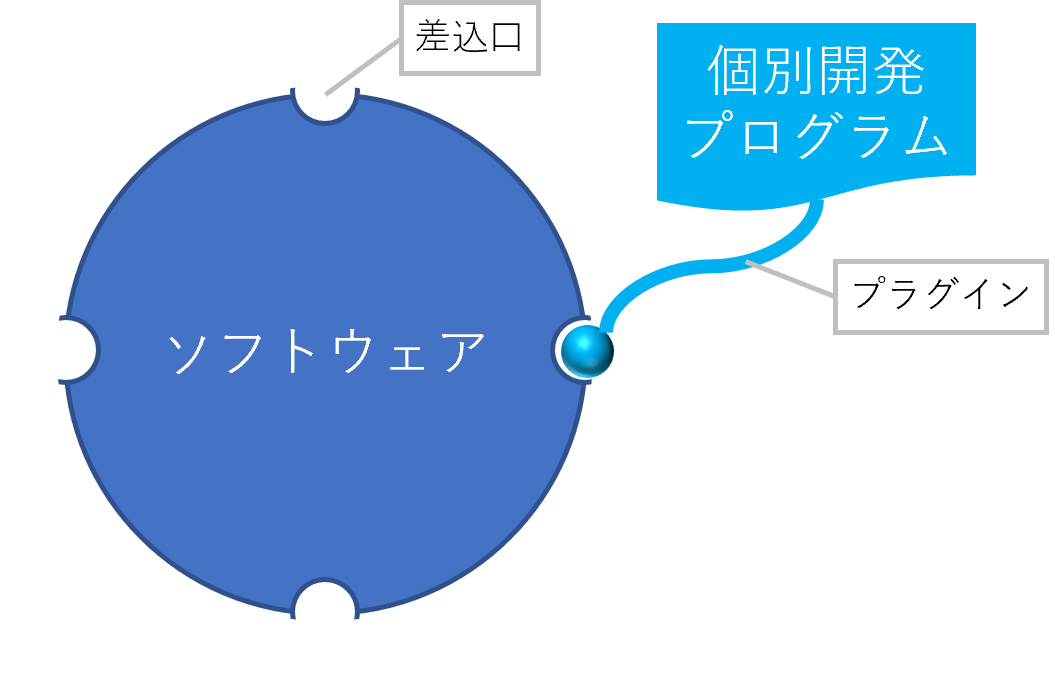

プラグインとは・・・

ソフトフェアの機能を拡張するプログラムの事です。

ソフトフェアに用意されている差込口に、個別開発したプログラムを差し込んで機能拡張します。

ソフトウェアのプログラムを直接変更する「カスタマイズ」と比べて、制限を受けずに機能を拡張できます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

手直し・転用

加工後の品質検査で不良となったモノは、廃棄されます。

ただし、一度不良となっても、手直しすれば良品にできる場合があります。

また、同じ品目には手直しできないものの、手直しすれば他の品目に転用できる場合があります。

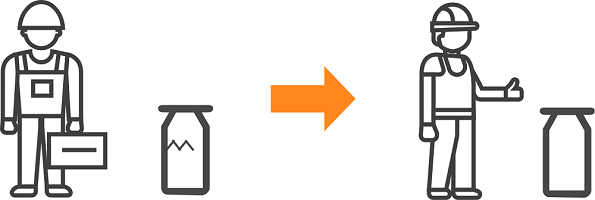

標準的な計画ロジックとのギャップ

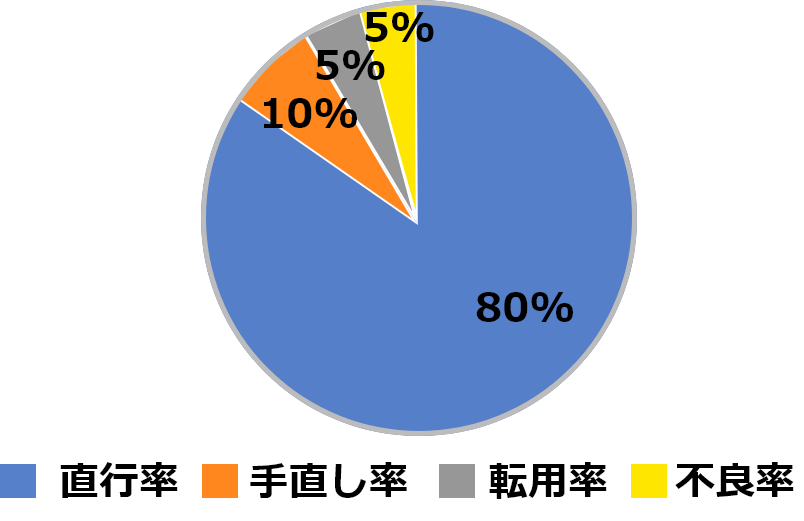

一般的な生産スケジューラでは、不良が発生する事を加味して製造数量を計算できます。 具体的には、品目ごとに直行率・手直し率・転用率を設定します。

- 原料Xを加工すると部品Aができる。

- 部品Aは、品質検査において20%の確率で不良となる。

- 不良の内の50%は、手直しで良品にできる。

- 不良の内の25%は、手直しで品目Bに転用できる。

- 不良の内の25%は、最終的に不良品となり廃棄される。

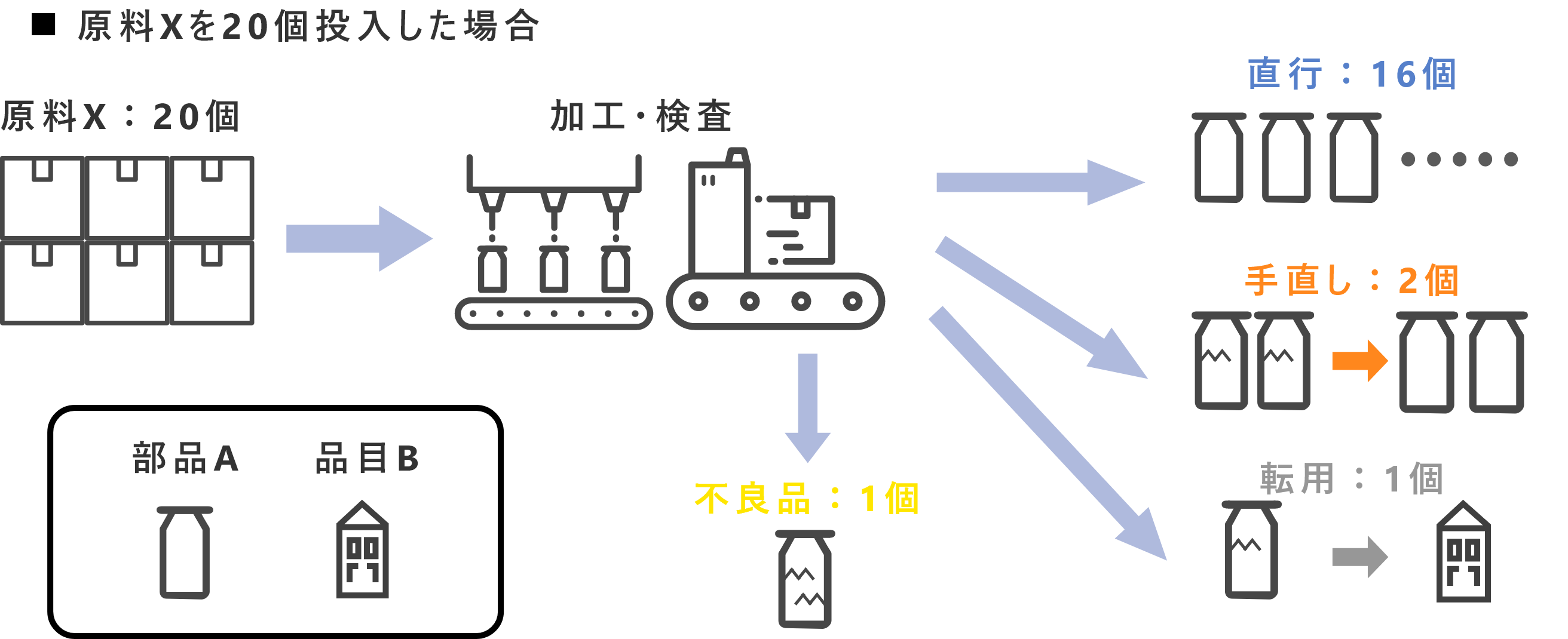

手直しや転用にかかる時間が長い場合、これでは不都合があります。

手直しして良品となるA(2個)と、転用するB(1個)が、加工・検査が完了した直後に在庫になってしまっています。

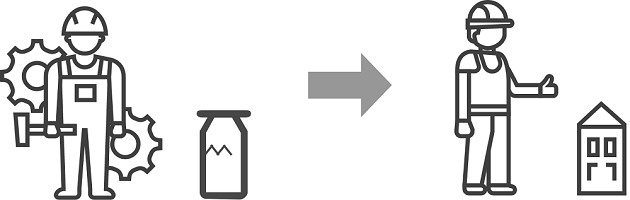

プラグイン事例

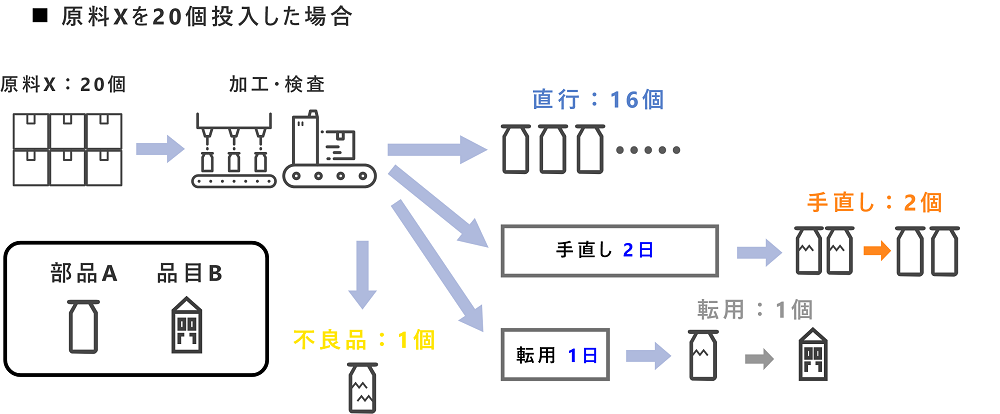

手直しや転用にかかる時間を加味して、在庫になるタイミングを計算するロジックを実装しました。

この例では、手直しして良品となるA(2個)は、加工・検査が完了した2日後に在庫になります。

また、転用するB(1個)は、加工・検査が完了した翌日に在庫になります。

なお、手直しの方法が複数ある場合は、その方法ごとに異なる時間を設定することもできます。

まとめ

手直し・転用にかかる時間を加味するプラグイン事例を紹介いたしました。

この様に計画すると、手直しや転用を経由する在庫を、在庫になるタイミングを加味した上で、余りなく引き落とせます。

筆者

プロフィール

岩島 健裕 Takehiro Iwashima

経歴:

新卒入社後、販売管理システム導入支援(プログラマ)を2年間経験する。

その後、10年以上に渡り、生産スケジューラの導入支援に携わる。現在は、導入プロジェクトのリーダーとして、ユーザと実装メンバーを繋ぐ役割を担う。

得意技は、生産スケジューラの標準機能では実装できないスケジューリング要件への対応(プラグイン)。

設計に留まらず、時にはプログラミングも担当する。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。