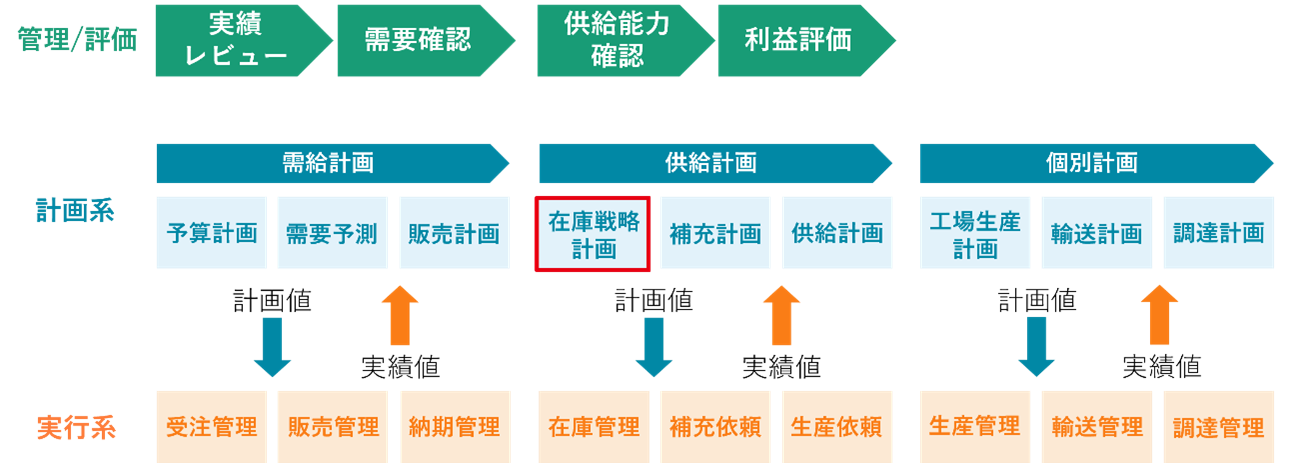

SCMによる在庫適正化Vol.5 KPI達成を目指す在庫管理の考え方

連載テーマ「SCMによる在庫適正化」

- Vol.1 製造業における需給計画の必要性

- Vol.2 需給計画ができていないとどうなる…?

- Vol.3 SCM(サプライチェーンマネジメント)による需給計画

- Vol.4 SCM導入検討プロジェクトの進め方

- Vol.5 KPI達成を目指す在庫管理の考え方

- Vol.6 Coming Soon...

SCMソリューション「PlanNEL」の概要資料はこちらからダウンロード頂けます

製造業において在庫管理は、企業の収益性と顧客満足度を左右する重要な業務です。

過剰在庫はキャッシュフローを圧迫し、保管コストや廃棄リスクを増大させます。

一方、欠品は納期遅延や顧客離れを招き、ブランド価値を損ないます。

では、なぜ在庫は膨らみやすいのでしょうか?そして、どうすれば適正化できるのでしょうか。

本記事では、製造業の在庫管理担当者やSCM責任者に向けて、在庫適正化の考え方と改善プロセスをわかりやすく解説します。

在庫が膨らむ理由

一言に「在庫管理」といっても様々な業務が存在しますが、“在庫量の計画を立てる”という点が在庫管理のスタートであり最も重要な業務であります。

今回お話しする「在庫管理」は“在庫量の計画“という点に焦点を当ててお話しさせていただきます。

では、なぜ在庫が膨らむのかについてですが、そもそも、営業部門や製造部門などの各部門がKPIを達成しようとすると、在庫は必然的に膨らんでしまいます。

たとえば、営業部門としては売り上げの拡大や納期の厳守、顧客満足度向上などを目標にしますので、納期を厳守し、顧客満足度を向上させるためにも、欠品は何としてでも避けたい。

そうなると販売計画もバッファを持って計画することになります。

また、製造部門も納期の厳守や原価低減などを目標にするとなると、ある程度まとめて製造するような生産計画を立てることになります。

このように、各部門が単純にそれぞれのKPIを達成しようとすることで“部分最適”を追求すると、全体最適から外れ、在庫の増加に繋がってしまいます。

さらに、在庫計画のポリシーが定まっておらず、担当者によって属人的に計画されていることや、アナログな計画業務になっていることも過剰在庫の原因となります。

例えば、「担当者の経験と勘に依存した計画になっている」「Excel管理になっている」「SKU数が多く、管理しきれていない」など…これらの問題を抱えている企業様も多くいらっしゃいます。

在庫管理の考え方

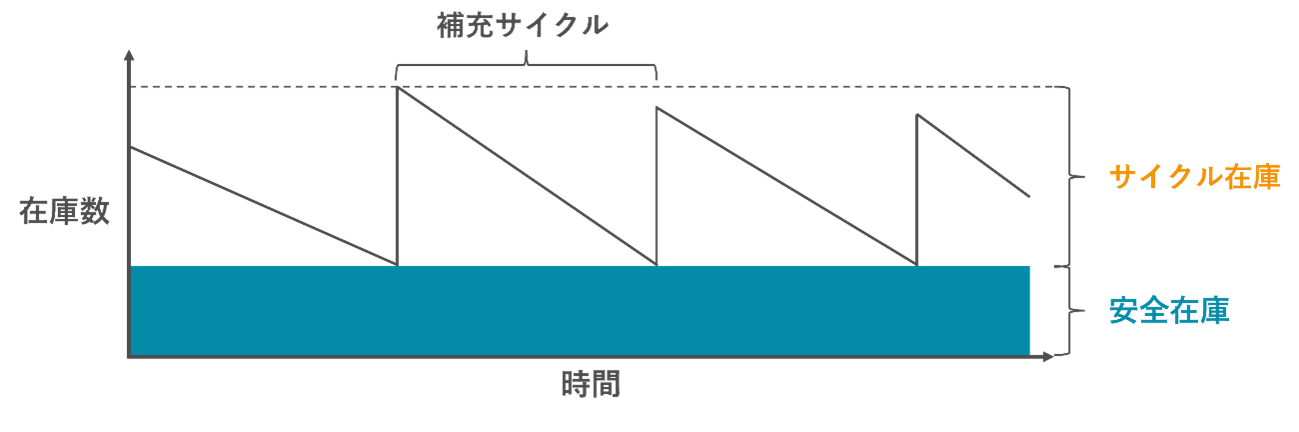

まず、適正在庫とは、欠品を起こさず過剰在庫でもない最適な在庫数のことを言いますが、適正在庫は「安全在庫」+「サイクル在庫」で構成されています。

調達の際は下記の図のように、適正在庫になるように(安全在庫を割らないように)調達数量を調整します。

●サイクル在庫とは

次回の補充までに消費する在庫を補うための在庫数のことで、下記の式で求めることができます。

サイクル在庫=(最大サイクル在庫+最小サイクル在庫)÷2

※最大サイクル在庫=月間平均販売数量÷月間平均補充頻度

例)月間平均販売数1,000個で、3ヵ月に5回補充の場合は1,000÷5/3=600

※最小サイクル在庫=0

次の補充されるタイミングで在庫が“0”になっていることが理想

●安全在庫とは

不確実な需要変動に対して欠品を起こさないための最低限の在庫数のことで、下記の式で求めることができます。

安全在庫 = サービス率(安全係数) × 需要の標準偏差 × √(平均LT)

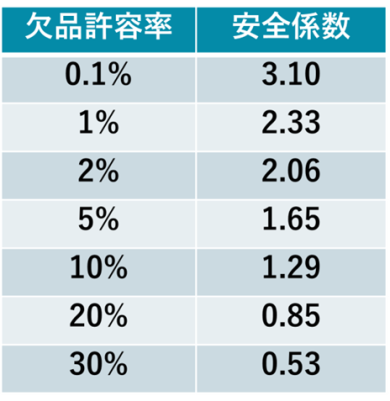

※サービス率

サービス率は、(1-欠品許容率)で表される。

サービス率を高く設定すると、安全在庫数が多くなります。

実際の安全在庫の計算の際は、“安全係数” に換算して計算します

安全係数は、下記のExcel関数を使って算出することも可能です。

安全係数=NORMSINV (1-欠品許容率)

※需要の標準偏差

過去の販売データを用いて下記の手順での算出、もしくはExcel関数で算出することが可能です。

手順

1.各日の出荷量データを収集

2.平均値を算出

3.各日の出荷量と平均値の差の二乗を計算

4.それらの合計を日数で割り、平方根を取る

Excel関数: =STDEV(データ範囲)

※平均LT=発注リードタイム+発注間隔の平均

発注リードタイム:在庫を発注してから届くまでの期間

発注間隔:1回発注してから次に発注するまでの期間

KPI達成のための在庫管理の改善プロセス

KPIを達成するための在庫適正化は、実績に基づく分析、製品に合わせた戦略立案、結果の改善を仕組み化し、継続的に行なっていくことで実現できます。

また、このサイクルの1つにある「製品特性の分析」の部分にはABC-XYZ分析を用いることができます。

ABC-XYZ分析とは、販売数量をABCクラスに分類する手法に、需要変動をXYZに分類する手法を掛け合わせることで、製品特性を9つに分類する手法です。

そして、ABC-XYZ分析を活用し、サービス率を変数として在庫シミュレーションを行い、KPIを達成するためには在庫ポリシーをどのようにすれば良いかを評価します。

9つの分類において、それぞれの領域の閾値とそれに対応するサービス率を設定することで安全在庫を管理していきます。

このように、在庫の計画ポリシーを定義したうえで、KPIを達成するための戦略に基づいた在庫管理を行っていくことで、よくある問題として冒頭でお話しした「担当者の経験と勘に依存した計画になっている」などといった属人的な管理から脱却する事ができます。

しかし、SKUが増え、需要変動が激しい現代では、このような戦略の立案をExcelなどのアナログな管理で行うのには限界があります。

そのため、SCMソリューションの活用により、継続的な評価/改善のプロセスを構築し、データとロジックを活用した業務を行うことが必要となります。

●SCMソリューションの主な機能と導入効果

主な機能

・ ダッシュボード:在庫状況、需要予測、KPIを一目で確認。

・ シミュレーション:在庫ポリシーを変更した在庫影響を即時に複数シミュレーション。

・ 計画の共有:1つのプラットフォームでの計画共有で共通認識を持ち全体最適を推進

導入効果の例:

・ 在庫シミュレーションの自動化

・ ABC-XYZ分析の高速化

・ KPI達成に向けた継続的改善

・ 在庫削減率20%

・ 欠品率50%改善

・ 計画業務の工数削減

まとめ:在庫管理は「戦略+仕組み化」で進化する

在庫管理は単なる数量調整ではなく、企業戦略に直結する重要な業務です。

- 部門間の部分最適を排除し、全体最適を目指す

- 適正在庫の考え方を理解し、数値で管理する

- 根拠に基づく分析で、製品特性に応じた戦略を立案

- デジタル化で属人的管理から脱却

このプロセスを継続することで、在庫適正化とKPI達成が実現します。

SCMソリューション『PlanNEL』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。