ファブレス企業が抱えるSCM(サプライチェーンマネジメント)課題とは

連載テーマ「ファブレス企業の計画課題をSCM(サプライチェーンマネジメント)で解決」

- Vol.1 ファブレス企業が抱えるSCM(サプライチェーンマネジメント)課題とは

- Vol.2 Coming Soon...

はじめに:ファブレス企業には“構造的に”SCM課題が発生しやすい

今回は「ファブレス企業の構造的課題にどう向き合うか」をテーマに全3回でお届けします。 ファブレス企業は製造設備を持たず、生産を外部へ委託するビジネスモデルです。

スピードと柔軟性を強みにできる一方、SCM(サプライチェーンマネジメント)において課題を抱えやすい構造になっています。

特に「在庫」「納期」「情報管理」といった重要要素の統合が難しく、結果として 経営判断のスピード低下 を招くケースが少なくありません。

本シリーズでは、ファブレス企業が抱える代表的な課題である

1. 需要変動の影響による在庫過多

2. 仕入先遅延からの在庫積み増しによる悪循環

3. 情報統制の弱さによる数量中心の在庫管理

について整理していきます。

SCMソリューション「PlanNEL」の概要資料はこちらからダウンロード頂けます

需要変動の影響による在庫過多

ファブレス企業が直面する最大の課題のひとつが、需要変動に対する脆弱さです。

ファブレス企業は自社で生産量を柔軟に調整できないため、需要変動の影響がダイレクトに在庫に反映されます。

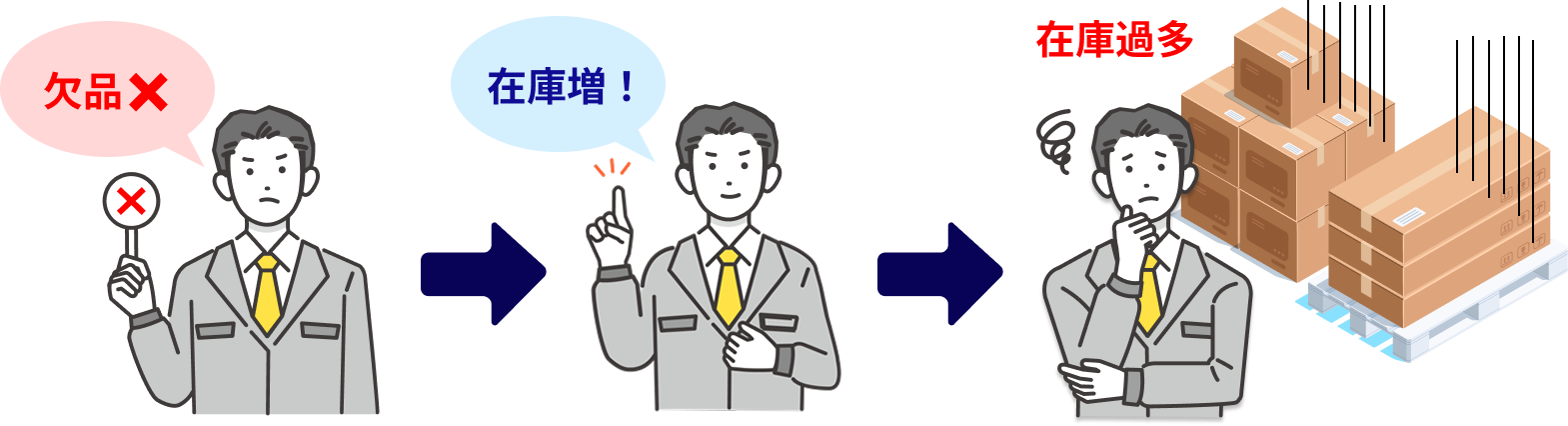

需要を読み違えれば、過剰在庫となり、逆に需要が高まった場合は欠品のリスクが発生します。

つまり、在庫という“クッション”でしか需給ギャップを吸収できない状況に陥りやすいのです。

その結果「在庫過多」に陥りやすいという特徴があります。

ファブレス企業が在庫過多になりやすい主な要因

- 売れる量の読み違い

市場の動きが早い業界ほど、需要予測の難易度は高くなります。

しかし生産を外部に依頼している以上、誤差が出ても簡単には生産計画を修正できません。

結果として、予測が外れた分の在庫がそのまま積み上がることになります。

- 安全在庫を積み増してしまう

仕入先の遅延・物流トラブル・品質不良など、外部依存による不確実性を抱えるファブレス企業は、どうしても安全在庫を厚めに設定しがちです。

しかし、安全在庫の積み増しは在庫過多の代表的な引き金になります。

- 過去実績だけで発注してしまう

外部サプライヤとの調整が難しいため、「とりあえず昨年実績をベースに発注する」という運用が行われることがあります。

ただし、市場環境は常に変動しているため、過去実績頼みでは需給ギャップが発生しやすく、結果的に売れ残りの山をつくる原因になります。

- SKU増加に伴い計画精度が低下する

ラインナップが増えるほど、SKU単位の需要予測は細かくなり、誤差の影響が大きくなります。

さらにファブレス企業では生産量変更が難しいため、SKUごとの在庫不均衡(あるSKUは余り、別のSKUは欠品)が起きやすく、在庫構造が複雑化します。

いずれも共通しているのは、『外部サプライヤに急な変更依頼ができない』という前提があることです。

そのため、欠品したくない → 在庫を積む → 在庫過多になるという典型的なスパイラルが発生します。

仕入先遅延からの在庫積み増しによる悪循環

ファブレス企業は、生産を自社でコントロールできないため、生産遅延・不良率増加・物流トラブルがそのまま納期遅延につながります。

したがって、ファブレス企業の多くが「安全在庫を多めに設定する」対策をとります。

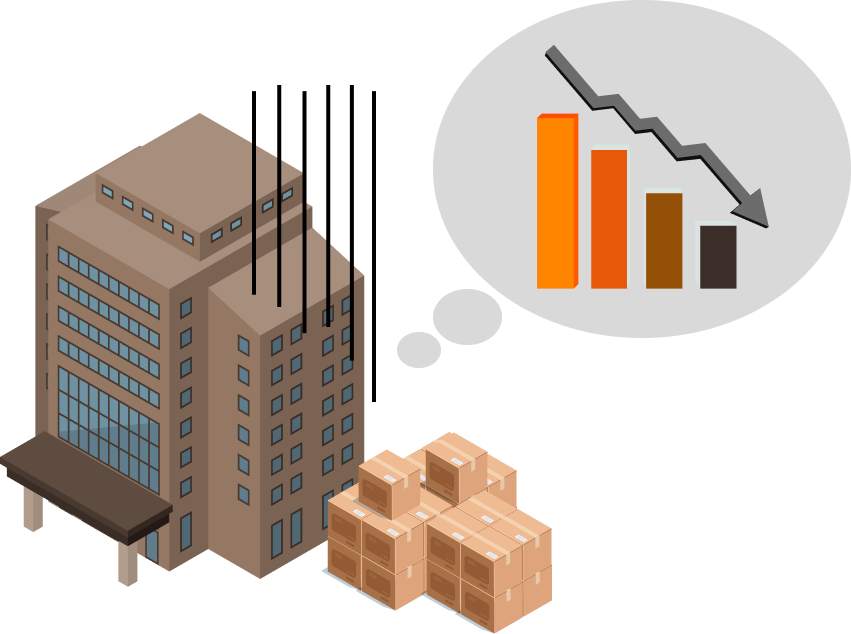

仕入先のリスクに備えるために安全在庫を厚めに持つこと自体は、一見合理的な対策に見えます。しかし実際には、その対応がビジネス全体の競争力を蝕む悪循環を生み出します。

例えば次のような問題が顕在化します。

- 倉庫費用の増加

在庫を増やせば当然その保管スペースが必要になります。倉庫賃料は固定費であり、一度増加すると後から削減するのは容易ではありません。

さらに、在庫管理のためのシステム投資や人的リソースも複雑化し、運用コストの雪だるま式増加につながります。

- 在庫評価額の悪化

在庫は企業にとって「資産」であると同時に、時間とともに価値が下がる“リスク性資産”でもあります。

需要変動が激しい市場や製品ライフサイクルの短い業界では、在庫を持ちすぎると、評価損が発生しやすくなるのが現実です。

- 売れ残りによる棚卸資産の増加

売れ残りが増えると、財務指標にも悪影響が及びます。特に、販売計画が仕入先主導になりがちなファブレス企業では、需要が鈍化しても生産ラインは即座に止められず、過剰在庫を抱えやすい構造にあります。

- キャッシュフローの悪化

過剰在庫は、いわば「倉庫に眠る現金」です。販売されるまで資金が回収できず、運転資金を圧迫します。

成長フェーズにある企業ほどキャッシュは競争力の源泉であり、在庫の積み増しによって新規投資の遅れや資金繰りリスクの増大が起きやすくなります。

このように、仕入先遅延に対して在庫増で対応する方法は、短期的には安心材料になるものの、長期的には企業体質を弱くし、利益を圧迫します。

特にファブレス企業は、サプライチェーンの透明性が不十分だと、在庫に頼る以外の手段が見えなくなり、負の連鎖から抜け出せなくなるのが最大の問題です。

情報統制の弱さによる数量中心の在庫管理

適正在庫を判断するには、需要・販売・調達・生産・在庫といったサプライチェーン全体の情報が一気通貫でつながっている必要があります。

製造業(自社工場)の場合、“需要、生産計画、調達、在庫、出荷” これらの情報が同じ企業内で流れ、同じ基準で管理されます。

一方、ファブレス企業は、外部工場の生産、部品調達はサプライヤ、在庫管理も外部倉庫と

複数企業にまたがるため、情報の統合がされにくく、鮮度・正確性に大きな課題を抱えます。

そのため、以下のような“情報の断絶”が発生します。

- 生産遅れにすぐ気づけない

→ 仕入先からの報告が遅れ、納期に影響が出てから判明するケースも。 - 在庫計上タイミングが不一致

→ サプライヤからの計上日、倉庫での入庫日、販売側の計上日などがバラバラ。 - 部材不足や不良情報が後から届く

→ 生産ラインで異常が起きても、その情報がリアルタイムに共有されない。 - 調達・在庫・販売の数字がつながらない

→ どの数字が正しいのか、社内で整合が取れず月次業務が遅れやすい。

|

項目 |

製造業(自社工場) |

ファブレス企業 |

|

生産情報 |

自社で管理 |

仕入れ先に依存 |

|

在庫情報 |

社内に一元化 |

外部倉庫・工場に分散 |

|

調達情報 |

システム連携しやすい |

メール・Excel・PDFに散在 |

|

販売と調達の連動 |

実現しやすい |

”バケツリレー”構造で連携しにくい |

|

情報の精度 |

高い |

遅れや誤差が出やすい |

さらに、情報が統制されず、管理が複雑な構造になるために、ファブレス企業の多くでみられるのが、在庫管理が“数量だけ”に偏ってしまう現象です。

これは、情報が統制されていないために、管理項目を増やすことが困難であることが理由です。

- 在庫を「数量」だけで管理

→金額評価・回転率・滞留日数などの指標まで管理する余力がない。

- 在庫金額や評価額が即座に出ない

→棚卸資産の評価に時間がかかり、経営判断が遅れる。

- 調達コストの変動が反映されない

→原材料価格の変動が見えず、粗利分析が不正確になる。

- 受注・出荷・調達の数字が一致しない

→月末になると「どれが正しい数字?」と確認作業が発生し、担当者の負荷が増大。

このような状況から経営的判断も業務へ反映しにくい課題が発生致します。

まとめ

ここまで、ファブレス企業が直面しやすい3つの代表的なSCM課題を解説してきました。

ファブレス企業で発生する

- 在庫の偏り(過多・欠品)

- 納期トラブルの頻発

- 判断の遅れによる機会損失

といった課題は、実は深いところで“共通の要因”によって引き起こされています。

それは、生産・調達・在庫・販売が、複数企業にまたがり、情報が分断されている構造そのものです。

次回は、ファブレス企業が抱えるこの“分断”をどう統合し、どのように改善できるのかについて

SCMシステムの標準プロセスをもとに解説します。

次回予告

第2回では、以下の観点から課題の解決策をご紹介します。

- 在庫の可視化

- 納期管理の仕組み化

- 金額管理の一貫化

- 標準的なSCMプロセスの活用方法

<関連ブログ>

▶SCMによる在庫適正化 Vol.2 需給計画ができていないとどうなる…?

▶SCMによる在庫適正化 Vol.5 KPI達成を目指す在庫管理の考え方

筆者

プロフィール

仲 正記 Masanori Naka

経歴:

トーテックアメニティ株式会社で20年間以上、様々な製造業様へシステム導入を実施してきた。生産管理システム導入から始まり、生産スケジューラの「シニアAPT認定」を保有して工場計画導入を数多く実施してきた経歴を持つ。

『今後の製造業はSCM業務範囲(需給調整計画)が重要』として、2024年からSCMソリューションを推進している。

SCMソリューション『PlanNEL』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。