生産スケジューラで実現する最適な段取り順序とは

連載テーマ「生産スケジューラのプラグイン事例」

- Vol.1 生産スケジューラ(生産計画システム)の標準的な計画ロジックとは

- Vol.2 生産スケジューラで材料を使い切る計画ロジック

- Vol.3 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例〜手直し・転用について〜

- Vol.4 生産スケジューラで実現する最適な段取り順序とは

- Vol.5 生産スケジューラ(生産計画システム)で受注生産オーダの納期を遵守する計画ロジックとは

- Vol.6 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例~炉の充填率を上げる~

- Vol.7 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例 ~切り替え段取を計画する~

- Vol.8 生産計画システム(生産スケジューラ)Asprovaのプラグイン事例~スリッティング工程の計画~

本ブログでは、生産スケジューラのプラグイン事例を多数紹介いたします。

毎回、実現したい計画ロジックを設定し、生産スケジューラの標準的な計画ロジックとのギャップを示しながら、どのようにプラグインを実装したのかを解説いたします。

なお、生産スケジューラの計画ロジックは、筆者が熟知しております「生産スケジューラAsprova」のものを引用いたします。

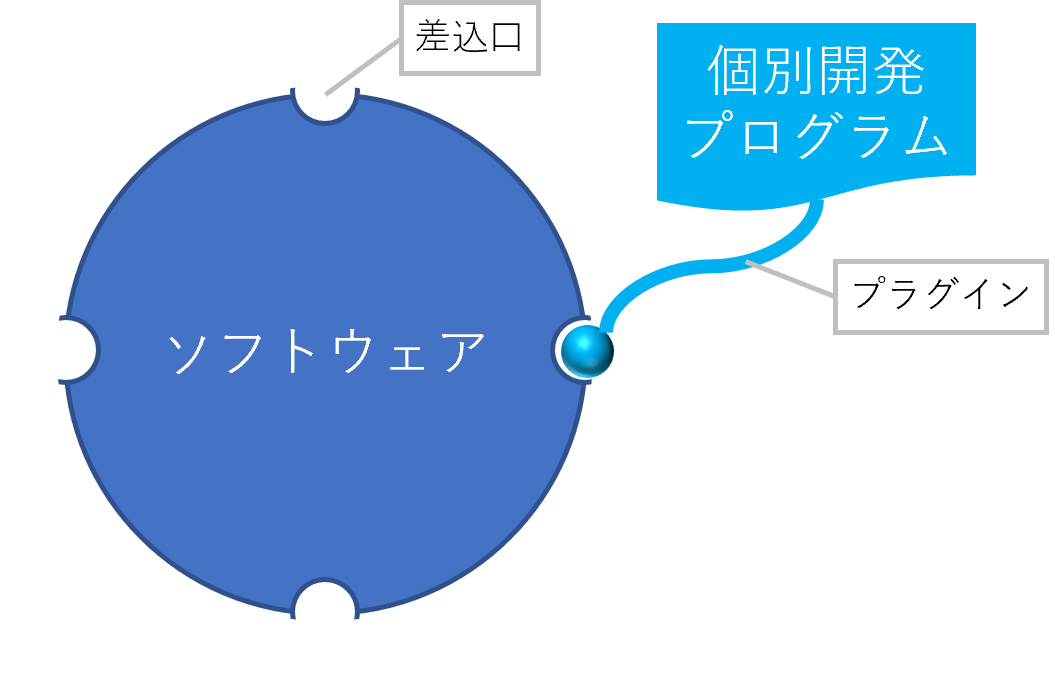

プラグインとは・・・

ソフトフェアの機能を拡張するプログラムの事です。

ソフトフェアに用意されている差込口に、個別開発したプログラムを差し込んで機能拡張します。

ソフトウェアのプログラムを直接変更する「カスタマイズ」と比べて、制限を受けずに機能を拡張できます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

早く着手できるロットから順に段取りをする

複数の設備の段取りを1人の作業員が掛け持ちする事を、「多台持ち」などと表現します。

多台持ちの製造工程においては、「どの設備の段取りをいつするのか?」が製造効率に大きく影響します。

例えば、加工が終わっている設備の、次のロットの段取りをせずに、他の設備の段取りを先にしたとします。

そうすると、他の設備は止まることなく稼働できますが、加工が終わっている設備は長時間停止したままになってしまいます。

スケジューリングロジックとしては、加工が早く終わる設備から(言い換えれば、早く着手できるロットから)順に計画すれば良いことになります。

標準的な計画ロジックとのギャップ

一般的な生産スケジューラでは、「どのロットも計画されていない状態で」計画する順序を決める必要があります。

つまり、どの設備の、どのロットの加工が、いつ終わるかが分からない段階で、段取りの順番を決める必要があります。

プラグイン事例

1ロット計画するごとに、次に計画するロットを、その時点での計画状況を踏まえて決定するスケジューリングロジックを実装しました。

まとめ

早く着手できるロットから順に段取りするスケジューリングロジックのプラグイン事例を紹介いたしました。

この様に計画する事で、製造効率の良い段取りの順序を導き出すことができます。

場合によっては、人の感覚で計画するよりも効率の良い結果を導き出せることもあります。

実際、私が担当した事例でも、「従来の人力の計画とは順序が違うが、確かにスケジューラの計画の方が良いね」という評価を頂いた事があります。

特に、様々な制約時条件を考慮した上で生産効率の良い順序を導き出す事は、生産スケジューラの得意とするところです。

場合によってはプラグインを実装して、より良い生産計画を立案したいですね。

筆者

プロフィール

岩島 健裕 Takehiro Iwashima

経歴:

新卒入社後、販売管理システム導入支援(プログラマ)を2年間経験する。

その後、10年以上に渡り、生産スケジューラの導入支援に携わる。現在は、導入プロジェクトのリーダーとして、ユーザと実装メンバーを繋ぐ役割を担う。

得意技は、生産スケジューラの標準機能では実装できないスケジューリング要件への対応(プラグイン)。

設計に留まらず、時にはプログラミングも担当する。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。