生産管理の基準情報(マスターデータ)の整備と維持~基準情報は会社のノウハウそのもの~

連載テーマ「生産管理システムを理解する」

- Vol.1 生産管理業務とは〜目的から基本原則まで〜

- Vol.2 生産管理システム~その機能、役割とは?どう選べばよいのか?~

- Vol.3 生産管理の基準情報(マスターデータ)の整備と維持~基準情報は会社のノウハウそのもの~

- Vol.4 生産計画と日程管理 ~生産管理システムにおける生産計画や日程計画の立案とは~

- Vol.5 在庫管理システムと生産管理 ~在庫管理の考え方と実践~

- Vol.6 資材発注・外注管理 ~社外への手配管理の内容と重点管理ポイントについて~

- Vol.7 製造管理~社内における作業管理と工場の統制~

- Vol.8 品質管理~生産管理システムと品質管理の関係~

- Vol.9 生産管理と受注出荷の連携 ~営業活動と工場との関係~

- Vol.10 工場の原価管理~原価低減のための仕組みづくり~

生産管理システムを稼働する際、まずしなければならないことは基準情報(マスターデータ)を整備することです。

基準情報(以下、マスター)とは、生産活動をコンピュータシステムで管理するための標準情報です。

コンピュータはマスターに従って動きますので、マスターをいかにして最適な値で設定するかが会社のノウハウであり、属人化した業務を標準化するということです。

生産管理システムによって日々の業務を楽にするにはマスターをよく考えて設定し、一度設定した後も日々の業務の中でPDCAを回して改善ポイントを見つけ、マスターに反映する活動を継続して行うことが重要です。

今回は会社の財産ともいえるマスターについて解説していきます。

生産管理に必要なマスター

一般的な生産管理システムに必要なマスターには、おおむね以下のようなものが挙げられます。

品目マスター

工場で扱うモノを特定し、様々な管理条件を設定するマスターです。そのモノを特定する品目コードや品番などを採番し、管理項目としては製造条件や購買条件その他を設定します。

代表的な項目としては表示名称、製造リードタイム、製造(購買)ロットサイズ、荷姿、安全在庫、手配方法、担当部門、等です。

システムの持つ機能によってはもっと項目があるかもしれません。

構成マスター

複数の材料や部品で構成される製品の場合、構成マスターが必要になります。

BOM(Bill of Material)とも呼ばれ、資材発注をする際の計算根拠となります。

例えば製品Aが部品Bと部品Cで構成される場合、1つのAを作るのにBとCがそれぞれいくつ必要かをこのマスターに登録します。

そしてさらに部品Bは材料Dと材料Eで出来ている場合、DとEがそれぞれどれだけ必要かも登録します。

このように、投入と完成の数量関係を登録したものが構成マスターであり、製品Aを起点に親子の関係を全てたどっていくと製品Aを構成するすべての部品や材料がどれだけ必要かが明らかになります。

工程マスター

工程の進捗や実績を管理したい場合や、投入材料は1種類だが様々な工程を経て製品となるような場合は工程マスターを整備します。

例えば製品Aを作るのにひとつの工程ではなくいくつかの工程を経て完成するとき、各工程への作業指示を個別に出して進捗を把握したい場合があります。

その時は製品Aの各工程の管理条件等をこのマスターに登録しておきます。

代表的な項目は、対象品番、工程番号、工程コード、工程リードタイム、工程間リードタイム、作業場所、などです。

発注先マスター

社内外問わず、手配先の業者や部門を登録するマスターです。

社外であれば購入先、外注先など発注と支払いが発生する取引先、社内であれば製造を担当する各部署、倉庫や置場などの保管場所、生産に関わる管理部門などを登録しておきます。

各種の作業指示は最終的にはこのマスターに登録されている発注先のどこかに対して発行されることになります。

登録する項目としては発注先コード、名称の他に注文書の送付先や取引条件、加工単価等の原価条件、などがあります。

また、受注出荷も管理する場合には得意先も同様に管理する必要がありますが、取引先マスターとして一体化されている場合と、得意先と発注先を別々のマスターで管理する場合があります。

単価マスター

社外に発注するときの単価を登録しておくマスターです。

発注先と品番、発注条件ごとに単価がいくらであるかを登録します。

一般的に、同じ品番を同じ発注先に発注する場合でも発注ごとの条件によって単価は変わるものです。

1個買うより1000個買う方が安い場合があったり、時期や期間によって単価が変動するものもあります。

外注業者であれば、急いでお願いするときは割増料金があるかもしれません。

また、同じ品番でも複数社から購買する場合はさらにこのマスターが重要になってきます。

その時々に応じて最安値で仕入れることは購買部門の大きな役目でありますが、人手で発注先を振り分けるのは大変です。

システムに複数社購買の条件を登録しておけば発注毎に最適な発注先を自動で選んでくれる機能を持ったパッケージもあります。

カレンダーマスター

稼働日と休日やシフトなどを設定するマスターです。

サプライチェーンで共通の場合と得意先や発注先ごとに設定する場合があります。

上記が代表的なマスターですが、システムが持つ機能が多ければ多いほどたくさんのマスターがあります。

マスター作りのポイント

マスターを作るのは大変な作業です。特に初めて生産管理システムを導入しようとするケースにおいては生みの苦しみを味わうことになるでしょう。

ここではその苦しみを少しでも軽減できるよう、2つのポイントを解説します。

まず一つめはBOMの表現方法をよく考えることです。

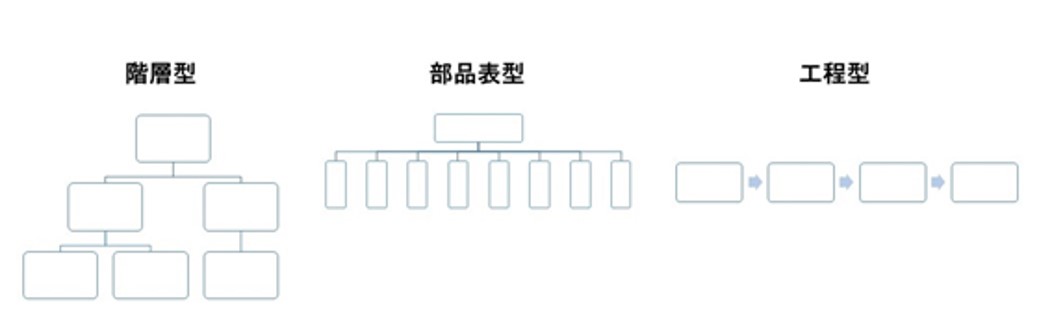

たとえば組立て製品の場合、構成マスターを階層型にする方法と部品表型にする方法が考えられます。

階層型は親子の多階層表現であり、部品表型は親子を1階層で表現します。表現方法をどちらにするかによって管理のメッシュが全く変わってきます。

素材加工の場合でも、中間品や仕掛品の在庫管理を徹底したいのなら工程マスターより構成マスターで管理したほうがやりやすいかもしれません。

こういった検討は導入するシステムの機能や特性にもよりますので、開発ベンダーと相談しながらプロトタイプを作り評価することが有効です。

在庫管理の目的・システム化について解説している資料をダウンロードいただけます。

2つめは、100点を目指さないということです。

マスターに設定する項目を大きく分けると、事実現実にもとづいて設定すればよい項目と、「いい塩梅」を見つけて設定しなければならない項目の2種類に分かれます。

例えば前者であれば名称の類、ロットサイズ、単価、構成数など、現実世界を調査すれば正しい値が分かります。

一方後者はリードタイム、安全在庫などのように運用してみないと落としどころが分からない項目です。

マスター作成で厄介なのは後者で、特にMRPを主体として計画する場合安全在庫とリードタイムは非常に重要な項目になります。

リードタイムも安全在庫も小さければ小さいにこしたことは無いのですが最初からドンピシャの値を設定できるわけはなく、またあまりにシビアな設定は稼働後の混乱を招く原因にもなりかねません。

最初は思い切って余裕のある値でスタートすることが良い結果に結びつきます。

最初のうちは在庫が増え、工期も伸びるかもしれません。

しかし、無理な計画に合わせようと翻弄されるより、いざというときリカバリーできる余力があるくらいの方が良いことは明白です。

まずはシステムも業務も安定して稼働できることを目標にし、余裕が出てきたらマスターの改善に着手しましょう。

マスターの維持管理

冒頭に述べたように、マスターは最初に設定すれば終わりではなく、日々の業務の中で改善していかなくてはなりません。

余裕をもって設定した安全在庫やリードタイムも、改善しなければ会社にとってただ悪い病気でしかありません。

マスターを改善するには、実績データをよく観察することです。

例えば、在庫数の値が常に多いのであれば安全在庫を下げることを検討しましょう。

欠品が起きたり、特急注文や間に合わない計画がよく立つようなら逆に安全在庫を上げることを検討します。

受入や完成の実績が常に納期に間に合わないようであれば、その品番のリードタイム値を長くするか、発注先と交渉しましょう。

逆に、納期に対して納入実績があまりにも早いのであればリードタイムを縮めても問題ない可能性があります。

PDCAに当てはめるとPlanはマスター、Doが実績データで、Checkで評価し、マスターへのフィードバックがActionとなります。

このサイクルが定着すると現場の御守りから解放される代わりに、こういった改善活動が業務の主題となってきます。

航空機の運航でいうと有視界飛行から計器飛行に変わるということです。

まとめ

マスターの整備はシステム導入の最初の難関です。

ここでつまずくとシステムによる生産管理ができないだけでなく、かえってシステムが業務の足枷にもなりかねません。

よく検討しつつも100点を目指さないマスター整備で混乱のないシステム立上げを目指しましょう。

筆者

プロフィール

星野拓 Takumi Hoshino

経歴:

自動車部品メーカーの設備技術者、物流システムメーカーのSEを経てトーテックアメニティに入社。

生産管理システムのプレSE及びプロジェクトマネージャとして豊富な導入実績を持つ。

第1種情報処理技術者

IoTエキスパート

生産管理システム『TPiCS-X』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。