生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

生産スケジューラ(生産計画システム)の導入を決めて、いざ実施したい目的を実現するための実現方法を検討していくと、“必要なデータが揃えられずに導入プロジェクトが頓挫”してしまうことがあります。

「導入プロジェクトを【成功に導く】」ためには、実現したい内容と、それに見合ったデータ(管理レベル)を無理なくバランスを取っていくことが大事です。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

『実現可能な計画』を実現するために必要となるデータ

生産スケジューラ(生産計画システム)の得意とする『実現可能な計画』を実現するためには、設備を占有する時間を正しく管理していく必要があります。

その時に、必要となりますのが

A:製造可能な設備

B:設備を占有する時間

C:製造設備以外の制約

のマスタになります。

A:製造可能な設備

生産スケジューラ(生産計画システム)を導入するのに、このデータ準備に時間を要するユーザ様が多く存在します。

これらのユーザ様はプロジェクト開始時には「マスタデータは既に存在している」と言われておりました。

しかし、要件定義を進めて行くうちに、現在管理しているマスタデータでは足りないことが発覚しました。様々なパターンでマスタ準備が必要にあるケースがありますが、よく見受けられる内容例を説明致します。

例:代表的な製造設備のマスタは揃っているが、【製造可能な全設備は揃っていない】

ERPからマスタ連携を行う場合に、このケースが多くあります。

原価計算上必要な代表的な設備は登録されているが、製造に特化したマスタは登録してない場合がそれにあたります。

ここまで考えると、「品番単位に製造可能な設備を複数データ化すればよい」と思われると思いますが、実はそれだけではありません。

例えば、以下のような特徴の品番は無いでしょうか。

例:

・ラインに設備は①~④の4台ある

・品番Aは設備①、②で製造したことはある

・品番Aは設備③で製造したことはないが設備仕様は製造可能である

・品番Aは設備④では設備仕様上製造できない

このような時に、どのように考えるべきでしょうか。

設備①と設備②を利用して、製品Aを製造可能のデータは必要となりますが、設備③のケースを考える必要があります。

システムベンダーは「設備③で計画していいでしょうか?」と簡単に聞いてきますが、ここの判断は難しいことが多いです。

というのも、「設備制約上は製造可能」ですが、実際に製造したときには

・材料置場が近くにあるか(材料移動がスムーズに可能か)

・設備は製造可能でもプログラムや金型など他の準備が必要か

・製造したら歩留まりが低くならないか

など色々な判断が必要になります。

この設備③はどのような扱いにするかは生産スケジューラ(生産計画システム)を導入する目的によって変動します。

設備③の利用例は

・自動計画では利用せず、人が計画変更するときは利用可能にする

・自動計画で納期遅れが発生したときだけは利用可能とする

などシステム要件に合わせた対応が必要になってきます。

いずれにしろ、設備③は他の設備①・②とは違うことマスタデータ化する必要があります。

B:設備占有時間

設備占有時間を計算させるサイクルタイム(製品1つ製造するのに必要となる時間)を生産スケジューラ(生産計画システム)にデータ登録する必要があります。

このデータは基幹システムや、個別Excelなどでデータが存在しているケースが多いです。

ただし、生産スケジューラ(生産計画システム)で利用できないケースも存在します。

今回は実際に発生したケースを説明致します。

ケース1:個別マスタが準備されているケース

現在登録されているサイクルタイムが設備単位に集約されて「1設備○個/1日」などと登録されていないでしょうか。

実際の製造では品番単位に製造時間は変更になりますが、平均的な時間で現在は計画しているケースがあります。

ここから日によっては遅れ・進みが発生し現場が混乱している(混乱回避のために在庫が増えている)などの悪循環になっていることがあります。

結論は、品番単位にサイクルタイムをマスタ化するしかないのですが、このマスタ登録の運用ルールを自社で検討しなくてはなりません。

新規品番立上時や、設計変更発生時、設備変更など、マスタメンテナンスはシステム導入後にも発生する作業となるからです。

システム導入時はプロジェクト内でマスタ整備を行ってから本稼働を迎えるのですが、その後にマスタ精度が悪くなり導入効果が得られなかったなどが発生しないようにしなくてはなりません。

Point:現在管理できていない場合は、何か理由がありますので根本原因を解決する。

ケース2:過去実績からの平均サイクルタイム

基幹システムで過去の製造実績からサイクルタイムが自動更新されるケースがあります。

こちらの落とし穴は少量品のサイクルタイムが長くなってしまうことになります。

量産品を製造している場合には精度が良いマスタになりますが、少量品は前回製造時に「初めて製造するので、必要以上に時間を要した」というパターンがあります。

「そのような品番はあるが、それほど多くない」と考えられてないでしょうか。

ここで生産スケジューラ(生産計画システム)の落とし穴があります。

設備単位に『山崩し計画』を行うため、問題点が他にも影響してきます。

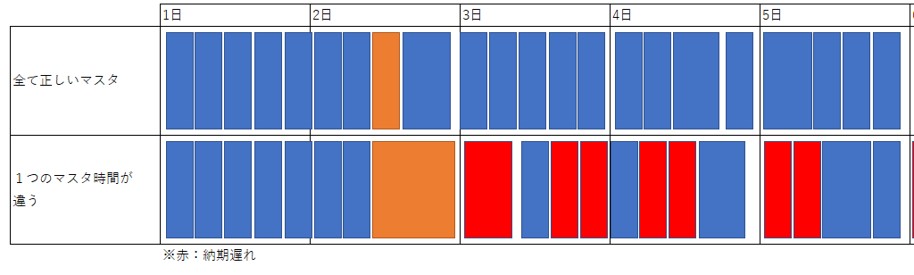

図1:山崩し計画例

図1の生産スケジューラ(生産計画システム)の『山崩し計画』イメージを見てください。

本来のサイクルタイムで登録された上段では納期遅れ(赤色)がありませんが、1つのサイクルタイム違いが未来の計画に影響して納期遅れが多く発生していることが分かると思います。

仮に月4時間でも納期遅れ数は非常に多く発生しまう結果になることがあります。

Point:1つのマスタ間違いが計画全体に影響を与える場合がある

C:製造設備以外の制約

存在するかの判断を行ってからデータ準備が可能かを検討する内容となります。

「実現可能な計画」を行うために、設備以外の制約が必要にあるケースが存在します。

例:製造ラインは5ラインあるが、金型が2つしか無いので並列生産は2ラインまでなど設備以外に必要な項目になります。

ただし、どこまで細分化した制約にする必要があるかはプロジェクト開始前に生産スケジューラ(生産計画システム)導入経験豊富なシステムベンダーにご相談したほうがよいと思います。

納期の考え方

生産スケジューラ(生産計画システム)で求められる中で一番多くご要望されるのが「納期が守れる範囲で、最大の製造効率」という要件になります。

生産スケジューラ(生産計画システム)に「納期」を表すデータを連携することになりますが、考え方を合わせておく必要があります。

納期には大きく2パターンが存在します。

A:受注品で、「納期」までに製造しないと納期遅れになってしまう。

B:基幹システムでMRPをまわした結果が「納期」になっている。(安全在庫があるため、少し遅れても問題ない)

「納期遵守」を行うときにパターンBは余裕があり、そこをどのように考える必要があるかを検討する必要があります。

(パターンAとパターンBが混ざった計画になることが多くあります。)

他の要素として、まだ存在しない「納期」の考え方を検討する必要があります。

例えば、「特定得意先は大型受注が毎月20日頃に一気に注文が入る」などの特徴があったとします。

この注文が無い20日以前に計画した場合は、生産スケジューラ(生産計画システム)で計画しているオーダが少ないため、「今の計画では納期遅れがない」結果になります。

ただし、その状態で後から大型受注が入ると「納期遅れが発生する」状態となり、問題となってしまいます。

毎月決まった大型受注などは、大口顧客で優先されるケースが多いと思います。

また、それまでに納期回答したオーダも納期回答後に変更はできないので、優先は付けられないと思います。

このような場合は見込みオーダで計画を行って、後から確定注文に合わせて計画調整が必要になります。

(他にも「かんばん」「支給品」など事前にオーダが生成されないケースは考慮が必要です。)

Point:後から割込みオーダが発生するパターンを考慮する

まとめ

今回はよくある必要データと、考慮しなくてはならない事項についてまとめさせて頂きました。

ただし、これらのデータは要件定義で詳細を決めながら必要データ準備することになります。(事前準備した内容があっても要件定義で変更になる可能性があります。)

したがって「プロジェクト開始してから、【各データを準備する要員】が必要になります」 この要員確保ができずに、プロジェクトが頓挫するケースもあります。

失敗しないプロジェクトとして、各必要データを決められた期間で準備する要員確保を行うことが大事になります。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

最近は「釣りを趣味にしている」と語っているが、こちらの腕前はよろしくない。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。