生産スケジューラ(生産計画システム)の導入手順No.1

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

これまで、「計画の種類」「MRPと生産スケジューラ(生産計画システム)の特徴」についてお話してきました。

今回は、生産スケジューラ(生産計画システム)を導入したいと考えられたときに、どういった手順でシステム本稼働まで進むのかを説明していきます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

目次

- 生産計画システム(生産スケジューラ)導入による実現内容の検討

- 生産計画システム(生産スケジューラ)の投資対効果

- 生産計画システム(生産スケジューラ)のシステム・パッケージ選定

- 生産計画システム(生産スケジューラ)導入プロジェクトの進め方

- まとめ

生産計画システム(生産スケジューラ)導入による実現内容の検討

生産スケジューラ(生産計画システム)だけではなく、システム導入全般に言えることですが「プロジェクトの目的」と「課題に対する施策」を決める必要があります。

こちらを決めずに進めると、方向性が定まらずに何度も同じ作業が発生し、導入費用が膨大になってしまうケースなどがあります。従いまして、プロジェクト開始前に「プロジェクトの目的」と「課題に対する施策」を決めて頂くことをお勧め致します。

生産計画システム(生産スケジューラ)導入プロジェクトの前に...

企業や工場によって様々な目的・対応方針がありますが、一例を申し上げると、以下のような内容になります。

目的:企業競争力強化

施策 → 顧客希望納期に対してフレシキブルな対応が出来る計画手法を作成する。

課題1「経験と勘」で納期回答を行っている

解決施策 → 生産スケジューラ(生産計画システム)を利用し”根拠ある納期回答”を実現する。

課題2現場判断で製造量を決めている

解決施策 → 生産スケジューラ(生産計画システム)を利用し、【全行程紐付き計画】を実現し、全体最適を考慮した計画立案を行う。

課題3各工程の計画担当者が調整時間を要し、日々残業が発生している

解決施策 → 全行程紐付け計画を行い、工程間の調整時間を軽減する。

稀に生産スケジューラ(生産計画システム)を「魔法のツール」のように、システム導入すれば、全ての課題が解決できるとお考えの方が居ますが、決してそのような事はありません。

生産スケジューラ(生産計画システム)もシステムである以上は「決められたルール」「決められた処理」に従って動作を行います。

特にトレードオフの関係にある事項は、双方の事柄を改善するのではなく、理論的な考えにより【バランスを取っていくこと】が大事になります。

※トレードオフ 一般的に在庫を増やせば欠品リスクは減ります。逆に減らせば欠品リスクが増えます。

このように片方を取れば片方が下がる関係が生産計画に存在しています。

生産計画システム(生産スケジューラ)の投資対効果

多くの企業では、生産スケジューラ(生産計画システム)を導入する時に、経営層へ説明し承認を得ていく必要があります。ここで、頭を悩ませる事があるのではないでしょうか。

私自身はシステムベンダーに属しておりますので、製造業の会社で経営層へ上申したことはありません。

ただし、これまでに様々なお話をお伺いしてきましたので、システム導入を上申する際の必要な事項を述べさせて頂きます。

経営層へシステム導入を上申する際に、投資金額と導入した後の効果金額を求める経営者が多いと聞いております。

生産スケジューラ(生産計画システム)を導入する場合に、必要となる「投資」と導入後に回収される「効果」についてお話させて頂きます。

投資はシステムを導入するのに発生する費用になります。

以下のような内容があたります。

・投資例

システム開発に必要となる費用(システムベンダーへ依頼の場合は支払う金額)

システム仕様を決める打合せ、検証作業工数(自社内)

システム運用後に新たに必要となる業務工数(自社内)

など

効果は「定量的効果」と「定性的効果」があります。

定量的効果は比較的簡単に効果金額算出が可能です。

例えば、システム導入を行えば、計画作業時間が1日3時間削減見込みであれば

効果金額=計画人数*減少する人件費*システム効果の改修期間(5年など) などで算出可能です。

一方、単純に効果金額を算出できないのが定性的効果になります。

事業戦略的に紐付いた内容は経営層へ伝えやすいですが、それ以外の場合に上申するのは苦労があるとお伺いしております。

良くある生産スケジューラ(生産計画システム)の効果として、

例)

・回答納期の精度向上(機会損失の低減・信用度アップ)

・計画の見える化

・属人化撤廃

・可視化

などがあります。

このままの状態では、効果が分かりづらい状態となります。

1つの方法として、定性的効果を原因へ落とし込んで上申する方法があります。

例えば、各工程の仕掛品在庫が多いと感じられている場合には、多めと判断される在庫量と在庫金額で大よその効果金額が算出可能です。

例)

各工程の在庫量が多い

↓

課題:現場判断で在庫量を調整している。

↓

原因:前後工程の計画を調整しながら経験則で計画立案している。

↓

解決:全行程紐付き計画を行い、工場全体で必要量を求めた計画にする。

↓

手法:生産スケジューラ(生産計画システム)で紐付き計画を実施する。

※ブルウィップ効果による在庫増加を無くし、最適計画を実現する。

など

「1:実現内容の検討」でも記載しましたが、こちらの策定のためにも現状の問題点から課題を検討し、解決手法を見つけていくことが大事になります。

生産計画システム(生産スケジューラ)のシステム・パッケージ選定

課題と施策が決まれば、後はそれを実現するのに適したシステムを検討します。

パッケージを利用や、スクラッチ(全て手組で開発)などを検討していきます。

それぞれの特徴を簡単に説明致します。

○パッケージ利用

・既に多くの会社が利用している必要機能が豊富に存在している

・パッケージ機能と実現したい内容がFITすればスクラッチに比べ安価に導入が可能である

○スクラッチ開発

・自社に合わせた仕様で開発が行えるので、特化したシステムが作りやすい

・全て仕様を決めて開発を行うため、費用が増える傾向にある

ほかに、パッケージ選定に重要視したい項目として、パッケージソフトのシェア率があります。

せっかく高い費用を要して導入してもパッケージ会社自体が無くなってしまえば、導入後の保守や導入して一定期間経過したあとの改修に問題が発生してしまいます。

Point:パッケージ選定は実現したい機能のFIT率とシェア率の双方より判断

生産計画システム(生産スケジューラ)導入プロジェクトの進め方

これまでシステム開発にはウォータフォール型と呼ばれる「設計」して「開発」を行い「テスト」を実施する手法が取られるケースが多かったです。

しかし、私の考えでは生産スケジューラ(生産計画システム)を、その手法で導入しても失敗するケースが多いと考えております。

例えば、受注出荷システムでは、企業間の受注管理や出荷管理など決められた業務として確立された内容が多いと思います。

しかし、生産スケジューラ(生産計画システム)は考えるポイントが膨大に存在します。こちらは、先に説明したトレードオフの関係が多く存在する為です。

いくつかの例を述べますと

・製造部:製造効率を考えて同じ仕様を連続して製造したい。

管理部:納期遵守を行うために、今後の生産トラブルも考えて納期順に製造したい。

・経営層:見込み生産品は経営会議で決定した量を常に製造させたい。

管理部:受注生産品が必ず優先にしないと欠品が増えてしまう。

・経営層:初工程から最終工程までのトータル製造時間を短縮させたい。

管理部:納期遵守を担保しながら実施するには今でもトータル製造時間が足りない

・製造部:生産実績に合わせて翌日以降の計画を変更してほしい。

製造部:生産実績の登録は手間であり、週まとめで登録したい。

など

発言者や内容によって、大きな違いが存在しております。

このような各要求内容に違いが発生した内容を取りまとめる、「要件定義」のフェーズが必要だと考えております。

要件定義フェーズが完了したあとも、全ケースでのシステム仕様を決めるのは難しいと考えております。

それは全行程を紐付けて有限で並べて計画する生産スケジューラ(生産計画システム)は難しい要件が組み合わさってできるためです。

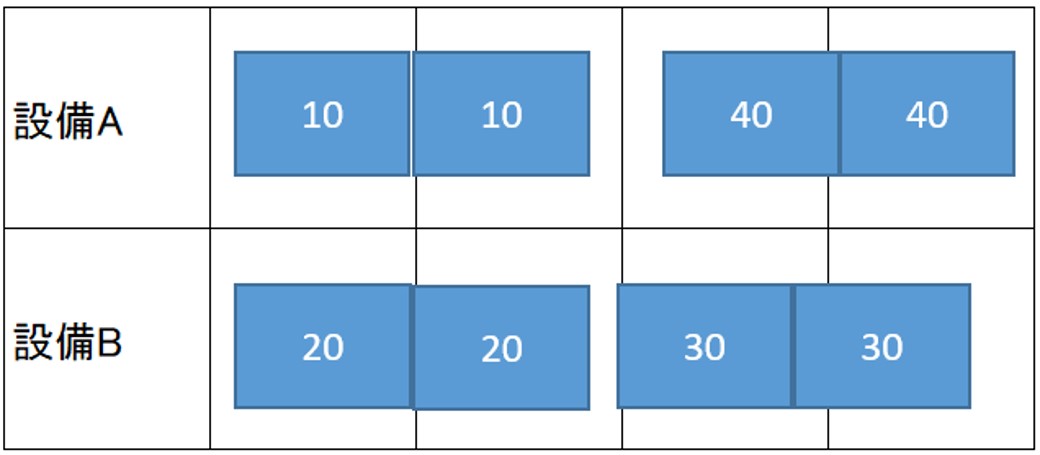

計画立案が難しい例

前提:製品仕様は10~40があり、数値が離れるほど段取り時間が多くなる。

要件:納期順に、製品仕様の昇順に並べて計画する。

複数設備がある場合は、1つ左の製造品と製品仕様を比べて小さいほうを選択する。

上記内容実際に計画すると図1の結果になりました。

図1:要件定義で決めた内容を並べた結果

設備Aの製品仕様「10」の後に「40」があり、差が大きい結果になってしまいました。

こちらは「複数設備がある場合は、1つ左の製造品と製品仕様を比べて小さいほうを選択する。」が間違っていたために発生しております。

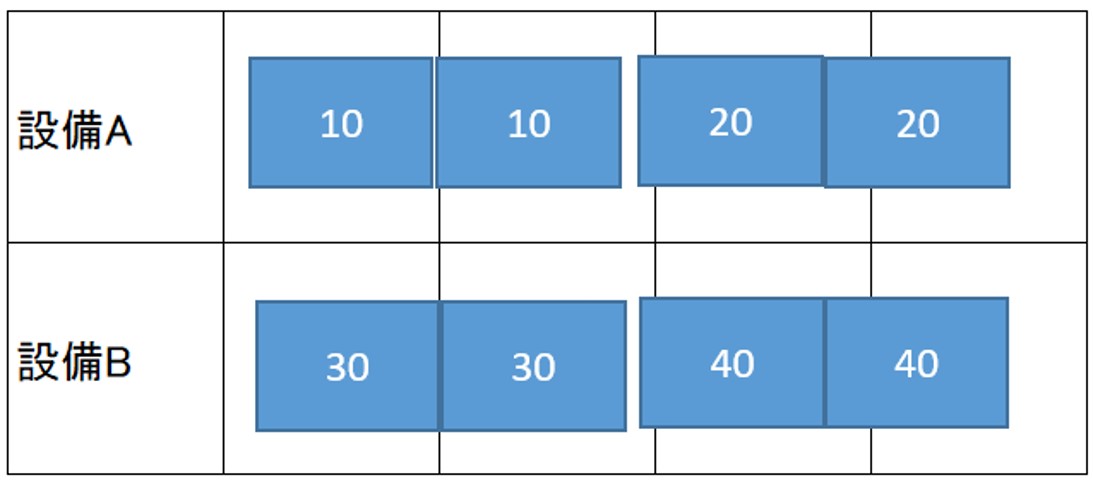

仮に、以下の仕様変更を行ってみます。

変更:複数設備がある場合は、片方の設備に並べて納期が遅れるタイミングで別設備を選択

図2:要件定義で決めた内容を変更した結果

図2:要件定義で決めた内容を変更した結果仕様変更を行った結果、図2のように計画がされて、狙い通りになりました。

このように、机上論で決めた内容は実際に計画結果を見てみると、「想定外な結果」になることが多くあります。

今回は非常に簡単なケースで説明致しましたが、実際は、製造進捗状況・特急オーダ・前後工程の制約・金型の設備制約など、多くの複雑化した条件を加えた上で要件を決める必要があります。

生産スケジューラ(生産計画システム)は、複雑な要件(仕様)が合わさった動きになるため、「実際に決めた仕様で結果を見てみないと分からない」部分が発生しやすいと考えております。

従って、開発時もTry&Errorを行いながら変更が可能な進め方を実施されることをお勧め致します。

※仕様変更可能範囲:システムベンダーによって、どこまで変更可能かは違いが発生しますので契約されるまでにヒアリングしておく必要があります。

まとめ

今回は、生産スケジューラ(生産計画システム)導入を検討してから実際にプロジェクトを開始するまでの流れについて説明させて頂きました。

会社ごとに考え方の違いはあると思いますが、導入までのご参考になればと思います。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

最近は「釣りを趣味にしている」と語っているが、こちらの腕前はよろしくない。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。