ERPと生産スケジューラ(生産計画システム)のデータ連携

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

生産スケジューラ(生産計画システム)の導入を決めて、いざ実施したい目的を実現するための実現方法を検討していくと、“必要なデータが揃えられずに導入プロジェクトが頓挫”してしまうことがあります。

「導入プロジェクトを【成功に導く】」ためには、実現したい内容と、それに見合ったデータ(管理レベル)を無理なくバランスを取っていくことが大事です。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

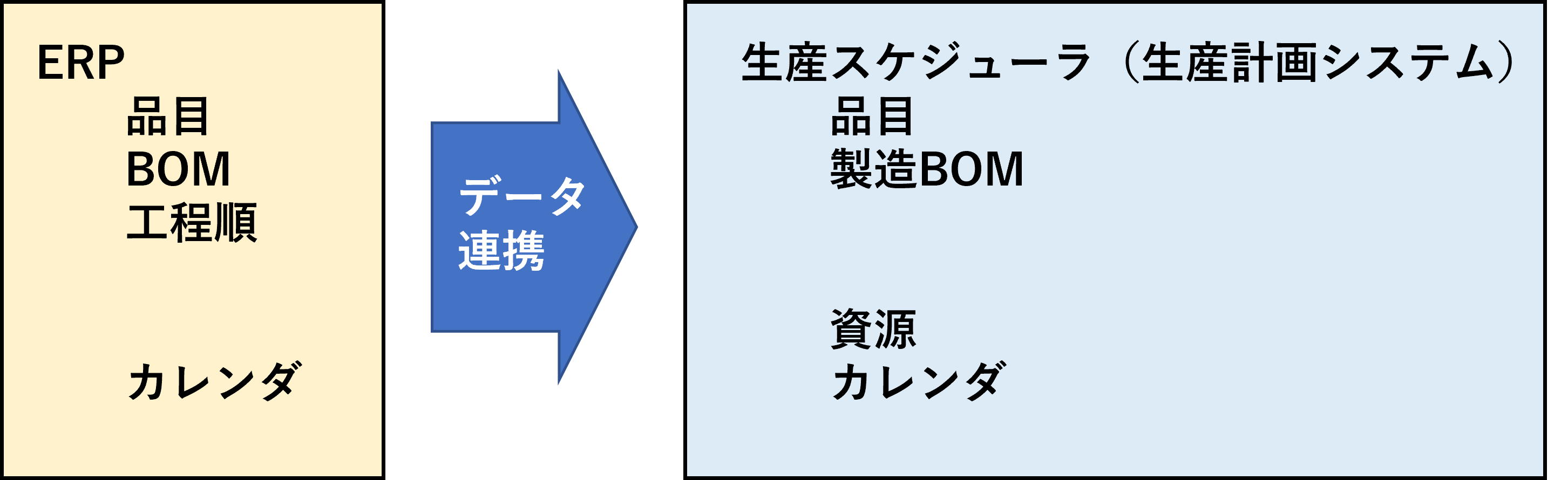

マスタデータを連携する

生産スケジューラ(生産計画システム)を利用するには、必要なマスタデータを登録する必要があります。

多くはERPなどの基幹システムから必要なデータを連携して利用することになります。

以下はデータ連携イメージと各データ内容になります。

〇ERPから連携する事が多い内容

| 品目 | 品番や品目及び「製造するロットサイズ」「一定期間のまとめ生産設定」など |

| 製造BOM | 1.構成情報 親品番と子品番の関係(親子表・構成表・BOMと製造する手順) |

| 2.製造手順 品番谷の製造手順(工程A→B→Cと製造する手順 |

|

| カレンダ | 工場カレンダなどの情報 |

〇生産スケジューラ(生産計画システム)で設定する事が多い内容

| 製造BOM | 2.製造手順 ・各設備単位の製造サイクルタイム ・段取り条件 ・金型や段取り作業員などの制約条件 |

| 資源 | 設備単位の計画方法(例えば製造途中に日付を跨ってることはNGなど) |

| カレンダ | 工場カレンダ以外のシフト調整内容(特定ラインのみ2時間残業を行うなど) |

上記は一例として、よくあるマスタデータ連携の内容を記載しております。

(ERP側でどこまでのデータを管理しているかによって違いが出てきます)

生産スケジューラ(生産計画システム)に必要なデータがERPに存在しない場合は、別にデータメンテナンスシステムを中継して、ERPと生産スケジューラ(生産計画システム)のデータ連携を行う場合があります。

例えば、「金型情報とメンテナンス計画を別途システムで管理しデータ連携する。」などです。

Point:マスタは変更があったパターンを最初に検討しましょう。

マスタは時間と共に変わってきます。

例えば設備移設や、設計変更などです。

このマスタ変更ルールによって生産スケジューラ(生産計画システム)のマスタ保持方法が変わる可能性があります。

マスタ構成が後から変わると、大きな手戻りになる事がありますので、 想定されるマスタ変更ルールを考慮してからデータ連携定義を決めていくことをお勧めします。

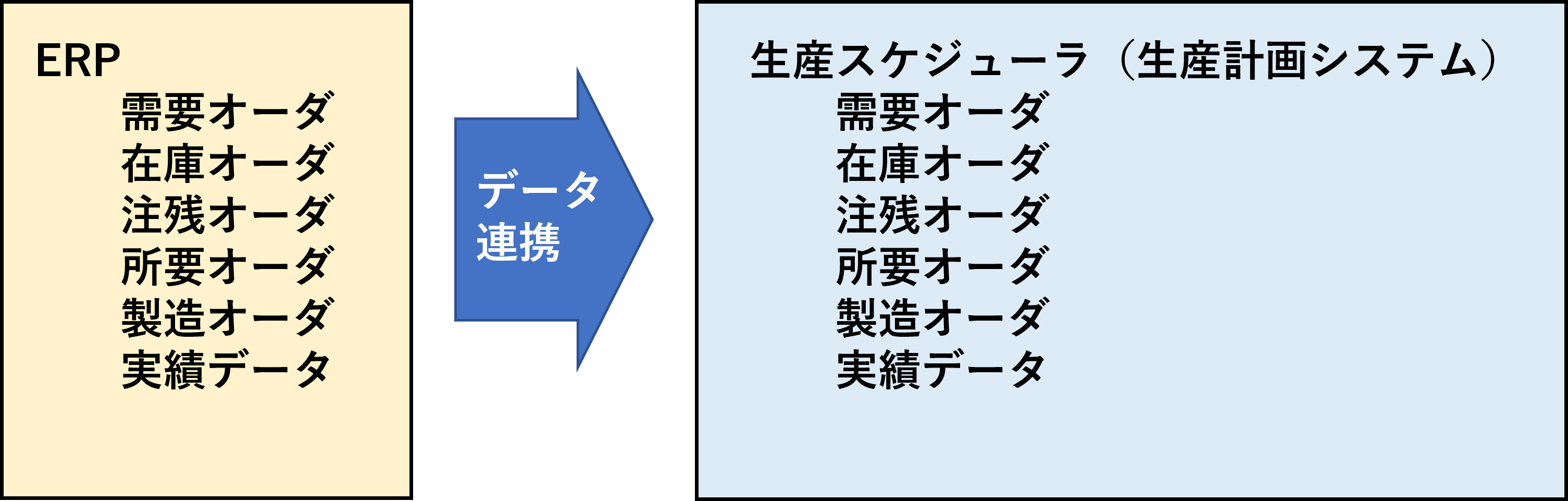

オーダデータを連携する

生産スケジューラ(生産計画システム)で計画立案するために、「オーダ」を登録する必要があります。ERPや基幹システムによって呼び名は違いますが、以下のオーダが存在しております。

〇ERPから連携する可能性があるオーダ

| 需要オーダ | 受注・内示・予測などの出荷予測オーダ |

| 在庫オーダ | 特定時期の在庫量を表すオーダ |

| 注残オーダ | 在庫オーダの時期より未来に発生する消費予定・増加予定オーダ |

| 所要オーダ | 需要オーダから在庫・注残を加味してMRPで求めた所要量計算後のオーダ |

| 製造オーダ | 所要オーダのうち、確定した製造オーダ |

| 実績オーダ | 製造オーダに対しての実績オーダ |

第2回ブログ「生産スケジューラ(生産計画システム)とMRPの特徴」で述べましたがシステムの役割に従った考え方が必要です。

例1:MRPはERP側で実施して、生産スケジューラ(生産計画システム)で製造順を有限能力で決める

例2:需要と在庫から生産スケジューラ(生産計画システム)で製造量も算出しながら計画立案を行う

など、生産計画に求める要件と役割を決めながら内容を変更して行く必要があります。

Point:MRPをERPで実施しても、他オーダデータを連携する必要があります。

生産スケジューラ(生産計画システム)は在庫や前後工程を紐付ける「紐付き計画」が実現することも特徴の1つです。

MRPをERPで実施したとしても、「安全在庫分は前倒し生産を行う」など紐付き要件を実施する場合には在庫オーダや需要オーダの連携が必要になります。

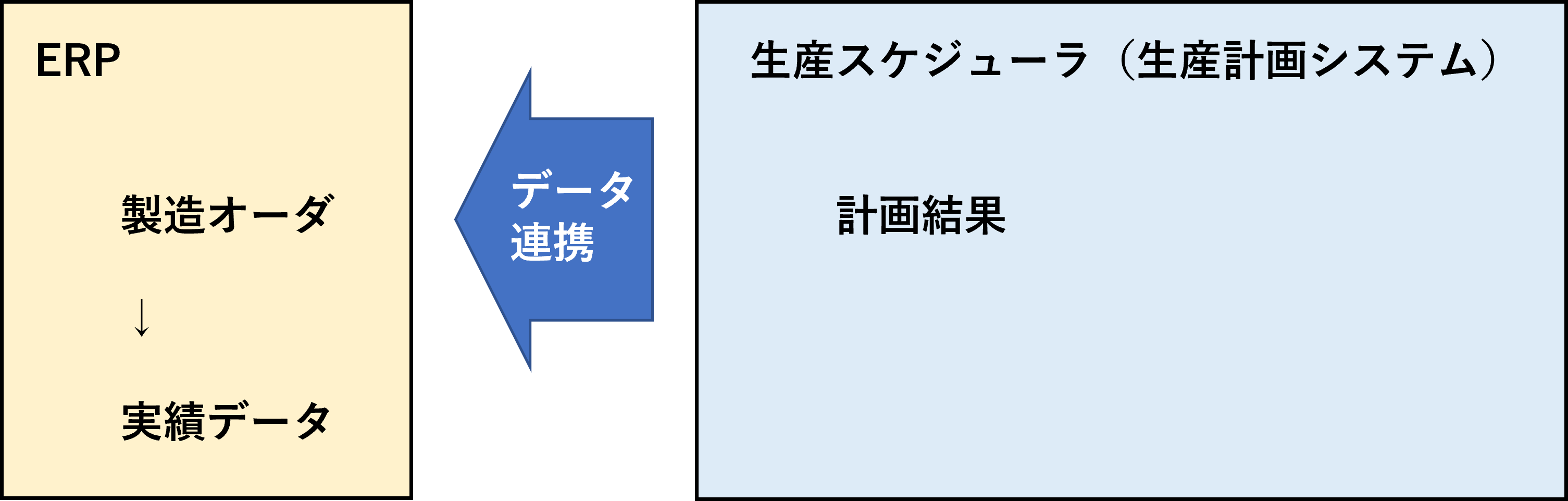

計画結果をERP側へ登録する

生産スケジューラ(生産計画システム)で計画立案を行った結果を生産指示に繋げる必要があります。

ERP側で生産指示を行っている場合であれば、生産スケジューラ(生産計画システム)のデータをERP側にデータ連携を行う必要があります。

データ連携せずに、生産スケジューラ(生産計画システム)側で生産指示を行う方法もございますので会社単位の特性に合わせた運用が必要になります。

Point:生産計画を何に利用するかを考える。

DX(デジタルトランスフォーメーション)などで計画結果を活用することがあります。

例:生産スケジューラ(生産計画システム)で実績に合わせた「今時点の実現可能 な計画」を行い、DXで当初計画と実績の比較、日々の生産計画変更頻度を分析する。

などこのような改善に繋がるデータ活用も検討しているケースが最近は増えてます。

まとめ

ERPと生産スケジューラ(生産計画システム)のデータ連携についてお話してきました。

様々なケースがあるとは思いますが、連携モデルの一例としてご参考になれば幸いです。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

コロナ非常事態が明けて久しぶりに趣味の釣りを楽しみにしている。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。