【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

これまでのブログでは生産スケジューラ(生産計画システム)の概要をお伝えしてきました。

今回は実際の事例で生産スケジューラ(生産計画システム)の活用方法をお伝えさせて頂きます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

導入前

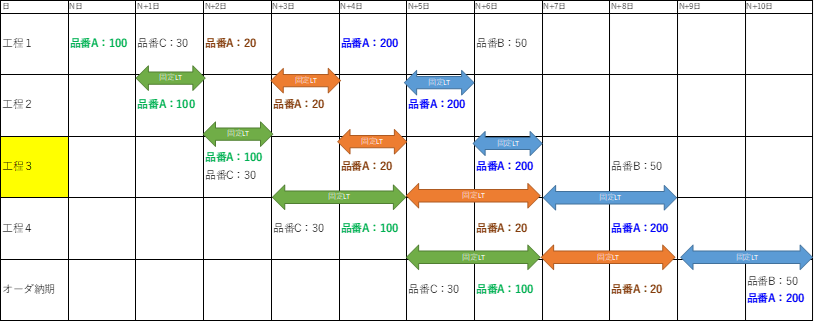

生産スケジューラ(生産計画システム)導入前はMRPで算出した結果を現場裁量に任せて計画・製造を行う運用を行っておりました。

工程は1~4が存在しており、品番によって通る工程は違いますが、工程3がネックになっています。

またMRPの製造リードタイム(以下LT)は、経験上の必要な日数を設定しておりました。

また工程3は製造品が変わるときに長めの段取時間が発生する特徴があります。

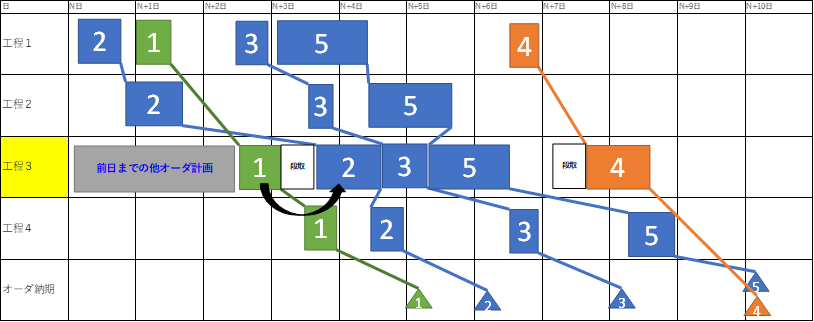

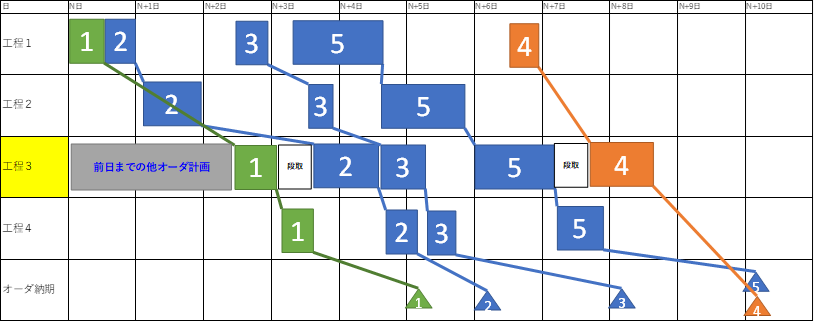

図1:導入前のLTイメージ

現状の問題点

MRPで「ある程度の余裕を持ったLT」が設定されている為、各工程で計画変更を実施してました。(納期や製造効率を考えて工程単位に計画立案を実施)

図1のMRP結果をスケジューラのように表すと図2になります。

図2:MRP結果を生産スケジューラ(生産計画システム)として表した結果

システム導入前に発生していた問題点は「全工程が自由に計画変更をしている」ことになります。(MRPで製造順は決められないため、この時点の運用は致し方ないと思います)

ただし、この運用ルールが日々の生産を混乱させて最終的に製造効率を悪化させて、納期ギリギリの生産を実施する結果となっておりました。

以下に時系列で問題の一例を記載します。

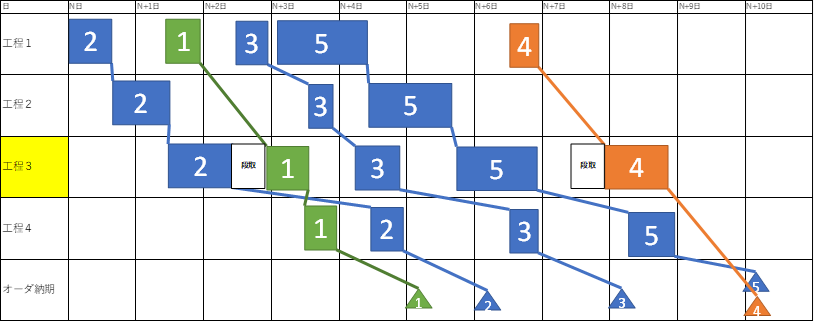

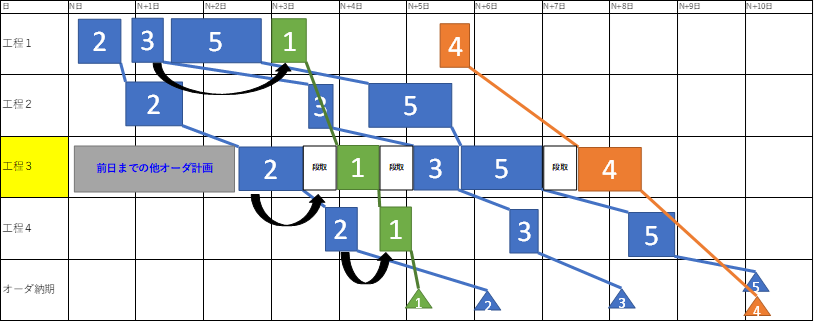

図2の計画が工程3で生産遅れが発生していきます。(図3)

図3:工程3に遅れが発生した状態

このタイミングに【遅れ挽回の為】に、工程3の【段取効率を優先して計画順を変更】しておりました。(図4)

図4:工程3の遅れ挽回のため、製造順を変更した結果

この後に工程1・2の担当者も同一品番の「2」オーダ、「3」オーダを連続させる計画変更を実施しました。

結果、「1」オーダの工程1・2が遅れて、工程3も計画再調整が必要になりました。

また段取回数が増えてしまい、納期に対しても余裕が無くなり、工程4の製造効率も下げる結果となってしまいました。

図5:製造した後の製造順

今回のサンプルは「納期順に工程3を製造すれば最適」になるオーダで説明しておりますが、実際の日々生産調整を入れると全く違った計画(実績)になっておりました。

Point:

日々の各工程が最適を目指した結果は、全体を見ると悪い結果になることがあります。

計画方針は「全体最適」で検討する必要があります。

改善方法

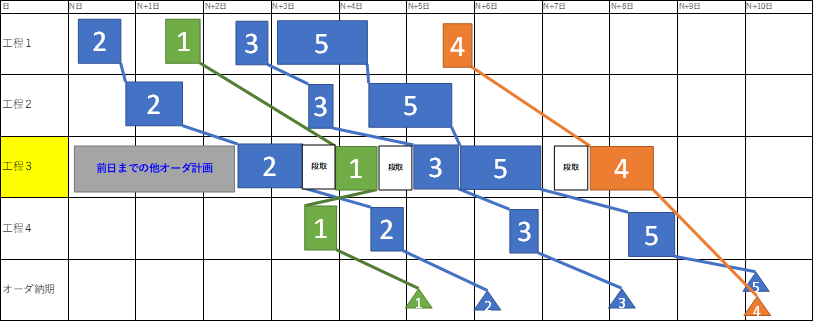

現状課題の分析が完了した後に決めた方法は以下になります。

○改善ルール

・各工程のLTは1日とする。ただしネック工程のLTは3日とする

・工程3(ネック工程)はMRP結果日付より3日までは前倒しを自由に変更可とする

・ネック工程の前工程・後工程は“工程3に合わせて計画を変動させる”

(=前工程側の原因で工程3を計画変更することは基本的にNGとする)

この上記ルールを設けて生産スケジューラ(生産計画システム)も導入して運用をすることになりました。

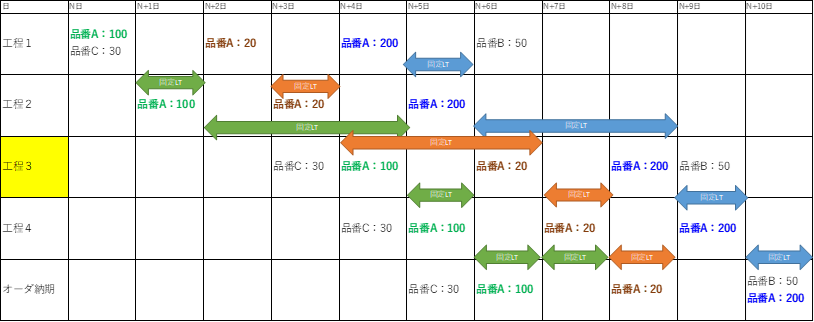

LTをルール通りにしたMRP結果を図6に示します。

図6:LT変更後の結果

この結果を見ると、これまでの工程4のLTが1日短くなっております。

変わって工程3のLTが3日伸びてますがトータルLT(工程1~4までのLT合計)は変更ありません。

図6を生産スケジューラ(生産計画システム)のように表しますと図7になります。

図7:改善LT後MRP結果を生産スケジューラ(生産計画システム)表示

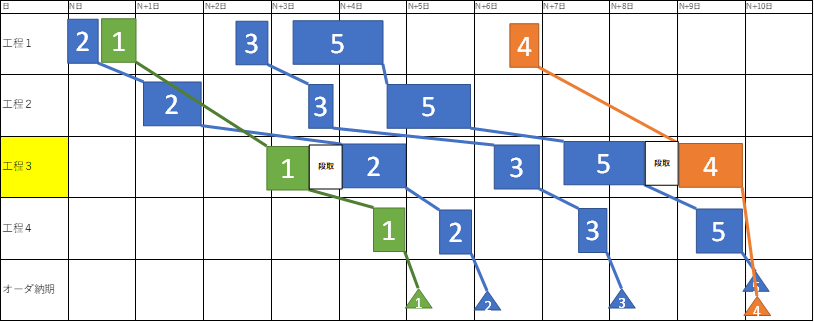

生産スケジューラ(生産計画システム)を導入し、工程3の最適計画(納期遵守を行いながら、段取り効率も最適化する)を立案するようにしました。

結果、以下の図8計画が立案されて、予実差(計画変更回数)も減る結果となりました。

まとめ

今回は生産スケジューラ(生産計画システム)の導入事例を簡単に紹介させて頂きました。

生産スケジューラ(生産計画システム)で見える化を行い、分析結果から業務ルールを改善してた事例になります。

このように、生産スケジューラ(生産計画システム)を導入するには現状問題点を把握して業務ルールと合わせた変更があると導入効果が高まります。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

最近は「釣りを趣味にしている」と語っているが、こちらの腕前はよろしくない。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。