生産スケジューラ(生産計画システム)を利用した計画立案方針について

連載テーマ「生産スケジューラ(生産計画システム)導入を"成功"に導く秘訣」

- Vol.1 生産計画とは〜生産計画業務と生産計画の種類について〜

- Vol.2 生産スケジューラ(生産計画システム)とMRPの特徴

- Vol.3 生産スケジューラ(生産計画システム)の導入手順No.1

- Vol.4 生産スケジューラ(生産計画システム)導入をスムーズに進める為に準備するもの

- Vol.5 ERPと生産スケジューラ(生産計画システム)のデータ連携

- Vol.6 生産スケジューラ(生産計画システム)を利用した計画立案方針について

- Vol.7 【事例紹介】生産スケジューラ(生産計画システム)を利用したネック工程最適化

- Vol.8 【事例紹介】生産スケジューラ(生産計画システム)を利用した業務改善

- Vol.9 生産スケジューラ(生産計画システム)導入手順No.2

これまで、生産スケジューラ(生産計画システム)の導入として、マスタや制約、運用方法などのお話をしてまいりました。

今回は生産計画を生産スケジューラ(生産計画システム)で立案する方法を説明していきます。

生産スケジューラ(生産計画システム)に関する資料をダウンロードできます

計画方針を検討する

これまでのブログでご紹介した、生産スケジューラ(生産計画システム)に登録するマスタ(製造順や能力など)、オーダ(何を、いつまでに、いくつ作る)のデータが準備できましたら、生産計画の立案ルールを策定していきます。

スケジューラでは「フォワード」「バックワード」の割付方向が存在します。

フォワード:前から順番に作業を詰めていく

バックワード:後ろから順番に作業を詰めていく

私が生産スケジューラ(生産計画システム)の導入をご支援するときに、『御社の計画は「フォワード」ですか?「バックワード」ですか?また、どの順番で製造をしておりますか?』と質問行います。

この時に頂く回答は「納期順にフォワード」と回答を頂くことが多いです。

※2割ぐらいは「バックワード」と言われる企業様もいらっしゃいます。

ただし、実際に要件をご確認していくと、そのどちらでもないことが多いです。

実際の例に従ってみていきましょう。

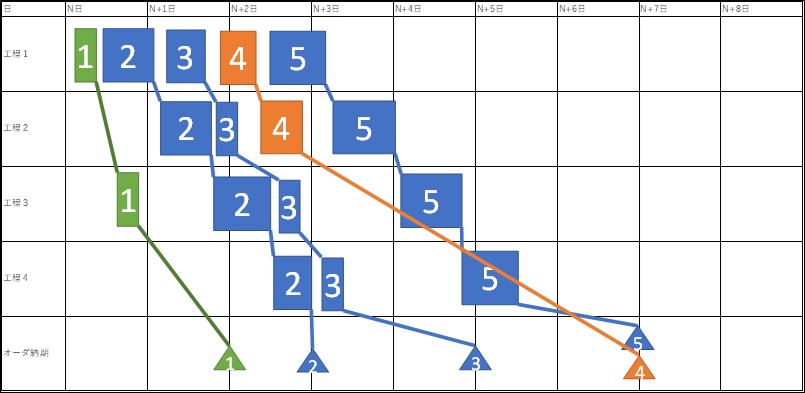

フォワード計画

図1:フォワード計画

簡単に工程が1~4、オーダが5つの例で説明させて頂きます。(一部オーダは全ての工程を通りません。)

納期順にフォワードを行った結果が図1になります。

フォワード計画とは、決められた順番に前から詰める計画になりますので、納期まで日数が空いていても前から詰まる計画となります。

※オーダ「4」がN+6日の納期に対してN+2には完成している計画となります。

Point:フォワード計画

メリット:設備制約などを加味して空き時間無く計画を詰められることになります。

デメリット:キャパシティーが空いている状態では、納期に関係なく製造を開始する為に在庫が増える結果になります。

今回の例では「日数」で考えておりますが、これがN+1月でしたら、どのようにお考えになるでしょうか。

恐らくは「そんなに早くは製造しない」とお答えになるのではないでしょうか。

続いては「バックワード計画」について説明していきます。

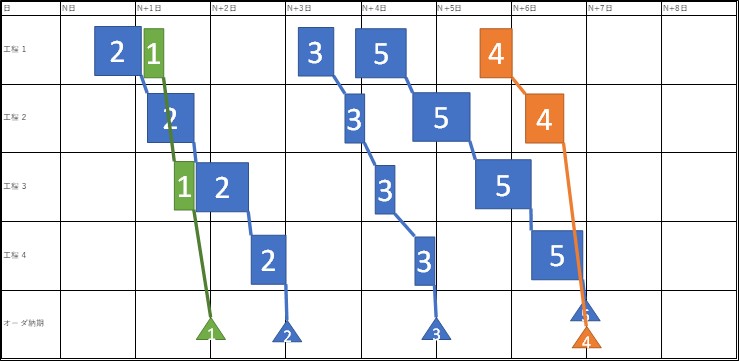

バックワード計画

図2:バックワード計画

全く同じ条件でバックワードの計画を立案した結果が図2になります。

全てのオーダが納期に引き付けられた計画になり、仕掛在庫を含めて最小の結果になっております。

納期から後ろ詰めで計画していきますので、“工程1”のN日ですら隙間が空いた計画になってしまっております。

Point:バックワード計画

メリット:製造が間に合うギリギリのタイミングで作成する為に最小在庫になる計画となります。

デメリット:実作業に空き(設備の稼働率低下)が発生します。

仕掛在庫だけを見ると、最適な計画に見えますが、資源稼働率(設備は作業員の稼働率)を考えると、この計画ではNGになるではないでしょうか。

それでは、生産スケジューラ(生産計画システム)を導入するときに、よく利用する「複合計画」について説明していきます。

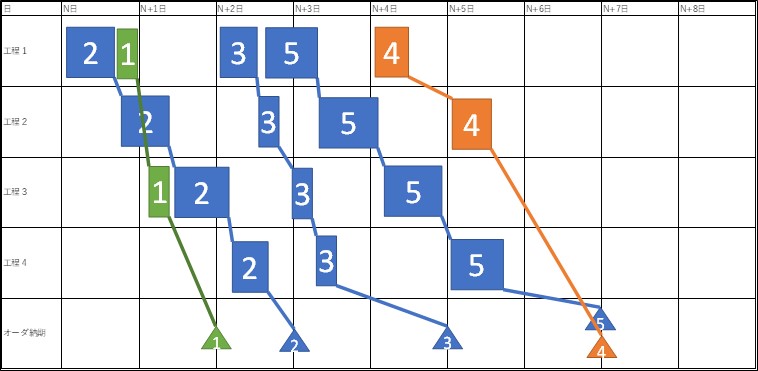

複合(フォワード・バックワード混在)計画

「フォワード計画」「バックワード計画」を作成しましたが、どちらにもメリット・デメリットが存在します。実際の計画は、双方のメリットを取れる計画が望ましいです。

その場合、生産スケジューラ(生産計画システム)では「複合計画」として同じ作業に対して何度も再計画を行うことができます。

図3:複合計画結果

先に説明したバックワード計画(図2)を一度計算してから、「バックワード計画の順番にフォワード計画」を行うと図3の結果になります。

※実際に導入するときには「バックワードで計画した日時より○日以上の先行生産はしない」などのご要件で導入することになります。

この計画結果は直近の稼働率を上げる為にフォワードで割り付けて、すぐに生産する必要がないオーダは未来の位置に置いておきます。(枠取りの考え方に近いです)

この計画結果であれば、設備の空きが可視化されているため、営業が調整を行うことも可能です。また、オーダ3を先に製造して、設備稼働率を上げることも可能です。

このように、フォワード計画・バックワード計画を複合しながら計画立案を行い、最適な計画を立案していくことになります。

今回の複合計画は、以下の内容が考慮されています。

-

バックワード計画:未来需要で山崩しを行い、「いつから製造すればよいか」を算出

-

フォワード計画:直近の資源稼働率を上げるため、前に詰める。

-

フォワード計画の日数制約:○日以上は前倒ししないことにより、無駄な先行生産を無くす。

このように、計画立案を行う場合には、フォワード計画・バックワード計画の特性を考えて何度か割り付けながら計画を立案していく手法が取られます。

生産スケジューラの導入事例をまとめた資料をダウンロードできます。

まとめ

フォワード計画、バックワード計画のメリット・デメリットを考えながら運用面も合わせて計画立案方針を決めていきます。

様々な生産計画を実現する生産スケジューラの概要については下記の基本ガイドブックよりダウンロードいただけます。

筆者

プロフィール

筆名:スケジューラマイスター

経歴:

トーテックアメニティ株式会社に入社後、生産管理システム導入をプロジェクトリーダとして行ってきた。

その経験を活かしつつスケジューラも担当し、プロジェクトリーダやアドバイザーとして生産スケジューラ(生産計画システム)導入だけで20サイト以上の実務経験を持つ。

また、アスプローバ株式会社が認定する「シニアAPT認定」を保有。

最近は「釣りを趣味にしている」と語っているが、こちらの腕前はよろしくない。

生産スケジューラ『Asprova』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。