生産管理業務とは〜目的から基本原則まで〜

連載テーマ「生産管理システムを理解する」

- Vol.1 生産管理業務とは〜目的から基本原則まで〜

- Vol.2 生産管理システム~その機能、役割とは?どう選べばよいのか?~

- Vol.3 生産管理の基準情報(マスターデータ)の整備と維持~基準情報は会社のノウハウそのもの~

- Vol.4 生産計画と日程管理 ~生産管理システムにおける生産計画や日程計画の立案とは~

- Vol.5 在庫管理システムと生産管理 ~在庫管理の考え方と実践~

- Vol.6 資材発注・外注管理 ~社外への手配管理の内容と重点管理ポイントについて~

- Vol.7 製造管理~社内における作業管理と工場の統制~

- Vol.8 品質管理~生産管理システムと品質管理の関係~

- Vol.9 生産管理と受注出荷の連携 ~営業活動と工場との関係~

- Vol.10 工場の原価管理~原価低減のための仕組みづくり~

生産管理業務とは?何のために何をする?

もし会社から『生産管理システムを導入することになったのでプロジェクトリーダーに任命する』と言われたら、何から始めるでしょうか。

付き合いのあるITベンダーに声をかけるでしょうか。それとも、「生産管理システム」のキーワードでインターネットを検索してパッケージソフトやソリューションの情報を集めるでしょうか。しかし、その努力もほどなく壁に当たってしまうでしょう。ITベンダーからは『要求事項をまとめて下さい。』と言われ、ネットから集めたカタログには何が書いてあるのかさっぱりわからず途方に暮れる...

こういったいわゆる「問題解決型」の仕事をするときは、まずその「問題」を認識するところから始めることが必要です。この場合まず始めるべきことは生産管理システムの情報を集めることではなく、自社の生産管理業務を理解し何が必要なのかを明確にすることです。

システム(System)という言葉からすぐにコンピュータシステムを連想してしまいますが、「組織」「体制」といった意味合いもあります。

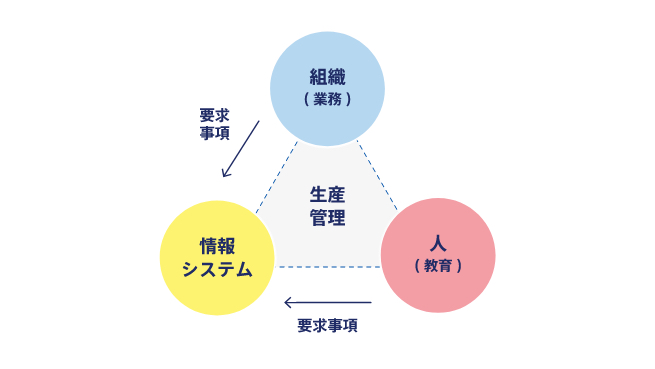

生産管理を成功させるにはコンピュータシステムの他に組織(業務)、人(教育)といった観点からも同時にシステムを構築することが重要です。

コンピュータシステム導入の具体的なノウハウは本ブログでいずれ紹介していきますが、ここではまず生産管理業務とは何かをあらためておさらいしておきましょう。

生産管理の目的

生産管理とは、主に工業製品の製造業における「生産活動」を管理する業務のことです。モノを作らない卸問屋さんに生産管理業務はありません。自社の組織図を見て「製造部(課)」や「●●工場」といった部署があれば、ほぼ間違いなく生産管理業務が存在します。

また製造業は自社で作った製品を売って収益にするわけですが、その活動を何の管理もなしに自由にやらせていては狙った収益は見込めません。

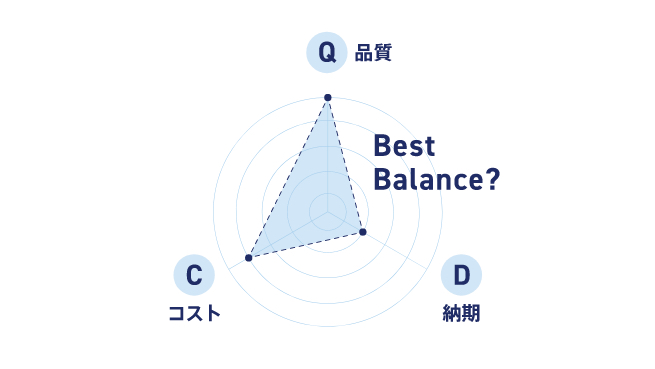

製造業において収益を最大化させるためには①品質(Quality)、②コスト(Cost)、③納期(Delivery)の最適化、つまり良いものを予定原価内で顧客の要求する納期通りに製造することが必要で、これこそが生産管理の目的そのものです。

もしもこのQCDのどれか一つでも欠けていたらどうなってしまうでしょう。

Q(品質)が悪ければ顧客からはクレームの嵐、最悪は訴訟を起こされたり巨額な賠償費用により倒産してしまうかもしれません。

C(コスト)が高ければ、それを売値に転嫁すれば顧客は他社の安い製品に流れるかもしれませんし、他に流れるのを防ごうと売値を据え置いたら利益が出ずに経営を圧迫してしまうでしょう。

そして、そもそもD(納期)を守れない企業が市場でどう評価されるかは書くまでもないでしょう。QCDの質を高めることは結局顧客満足度を高めることでもあるのです。

ただし、QCD全てが良い状態にはかならずしもなるとは限らず、例えば一部の高級スポーツカーなどは品質(性能)が飛びぬけて高い代わりに高価格で長い納車待ちがあるように、企業戦略の中でベストバランスを保つことが重要です。

生産活動の基本業務

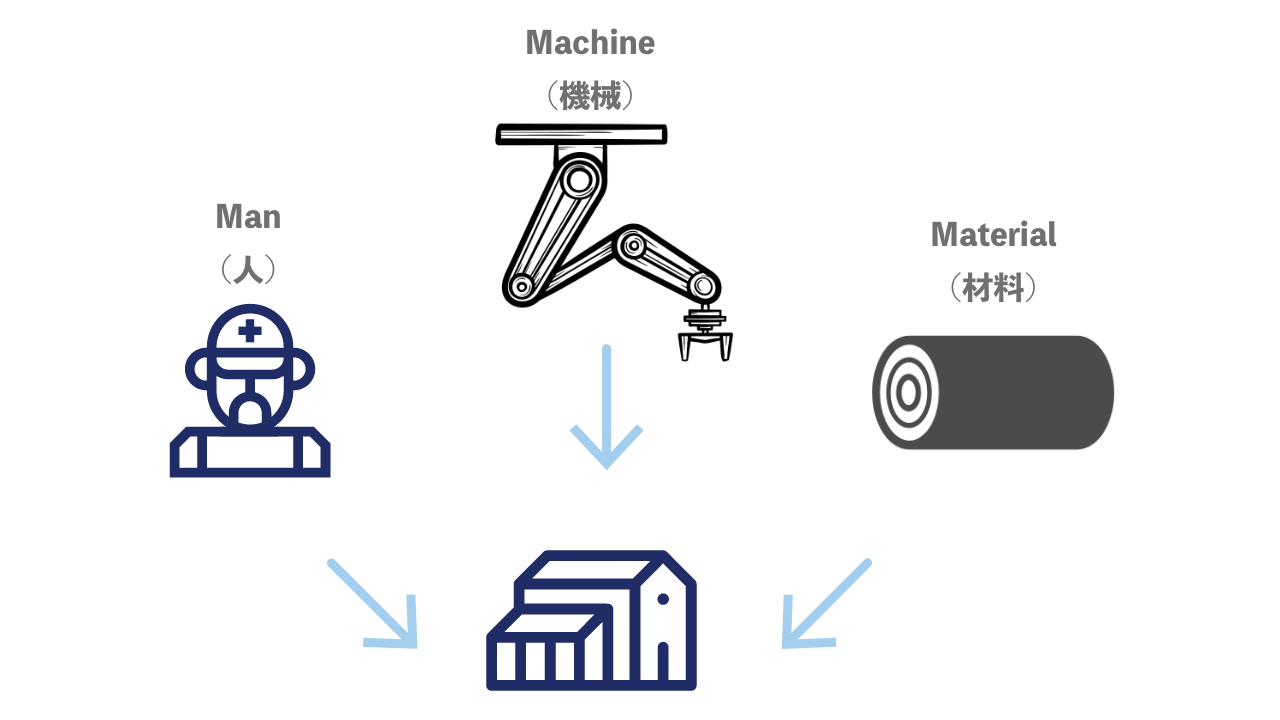

さて、生産活動では資源をインプットし最終的には収益をアウトプットしなければなりません。投入(インプット)する代表的な資源は①作業員(Man)、②機械設備(Machine)、③原材料(Material)でこの3つを「生産の3要素」と呼びますが、これらは生産する品目が決まれば自ずと決まってきます。

そしてこれらの投入資源を使って加工(生産)するわけですが、加工は大きく①設計、②調達、③製造の3つの工程に分けられます。

設計業務には製品研究、試作、技術設計、意匠設計、コスト設計などが含まれます。単に製品の設計図を描けばいいというわけではなく、いくらで、どういった工程を経て、どれくらいの期間で作るのかといった業務設計も必要になります。

調達業務には原材料の購入、設備や工具の調達、加工の外注手配などが含まれます。

製造業務には組立、検査、包装などの作業工程が含まれます。

製造業務を経て完成した製品は出荷され、売り上げとなって製造調達などで使ったお金を差し引いた残りが収益になります。

※製造業務においては、効率的な「生産計画」を立案する事が重要となります。生産計画の詳細はこちらの資料でご紹介しております。

以上の3つの業務を「生産の基本業務」と呼び、アウトプットとなる収益を最大化できるように先に説明したQCD(需要の3要素と呼びます)をコントロールすることが重要です。

生産管理の基本原則

品質(Quality)・コスト(Cost)・納期(Delivery)を向上させるということはどういうことでしょうか。

数度の試作でこれらの問題点を洗い出し、ベストな商品をいきなり作ることは不可能です。また試作ばかり続けていてもいつまでたっても市場に投入できません。

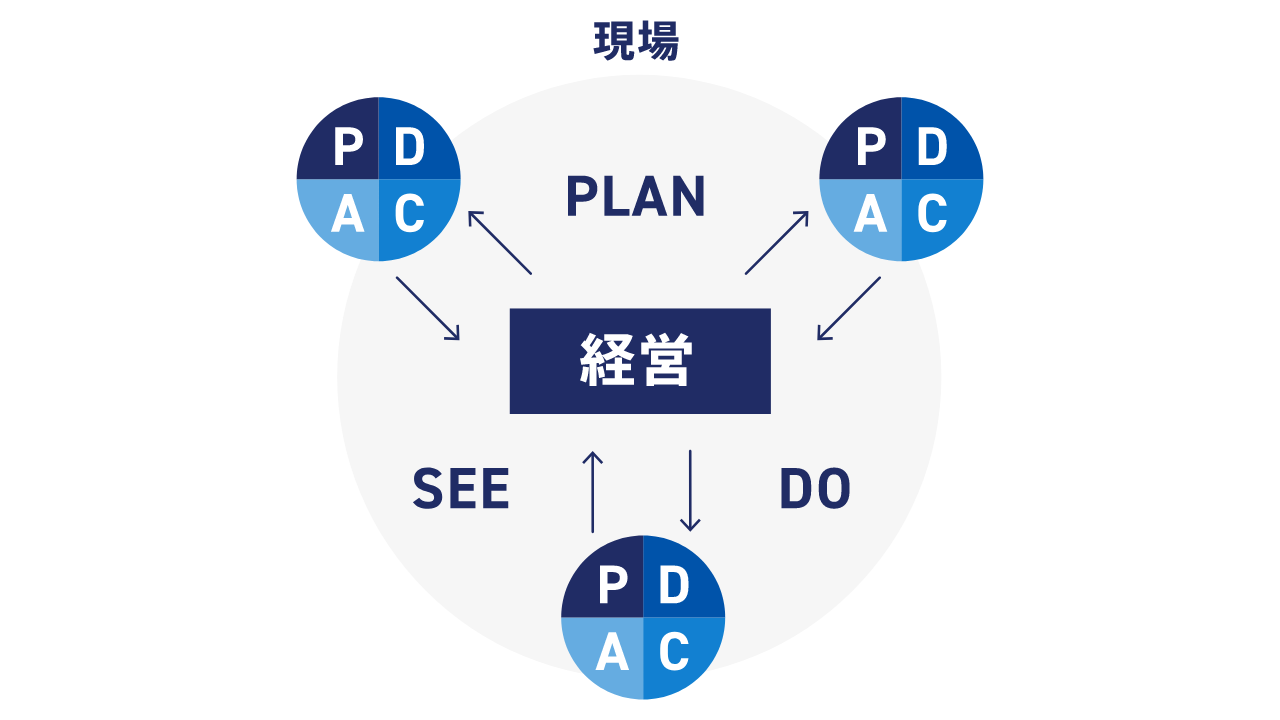

市場に出せる最低限の要求や条件を満たしたうえで、生産活動を繰り返す中で改善点を見つけよりよくしていくしかありません。つまり「改善」をサイクル化する必要があるわけです。

「改善のサイクル化」とはどういうことでしょうか。改善とは、今より良くするということです。今の課題や問題を明らかにし、そこをよくすることで何らかのベネフィットを得るということであり、そのためには「計画」と「実績」を「比較」することが必要です。

これを1回ではなく生産活動をし続ける限り何度も繰り返し「ちりつも」の精神で続けることで最終的に大きな効果を得られます。

このサイクルを計画(Plan)・実行(Do)・確認(See)の3つを略し『PDS』と呼び、計画(Plan)で品質計画・原価計画・デリバリ計画を策定し実行(Do)した結果を確認(See)し次の計画(Plan)に反映、この繰り返しをマネジメントすることが生産管理の基本原則です。

なお、似たような言葉でPDCA(Plan・Do・Check・Action)というのがあり本質的な意味に明確な違いはないようですが、イメージとしてPDCAはもう少しテーマが具体的な場合の手法でしょうか。

つまり、全体をPDSでマネジメントし異常があったら仮説を立てPDCAで改善や課題解決をする、といった使い分けになるでしょう。

まとめ

生産管理システム導入プロジェクトでは目的があいまいなままだと迷走しがちです。目的、スコープを明確にしておくことは成功までの羅針盤として重要な役割を担います。本内容がそのときに少しでもお役に立てたら幸いです。

次回はソリューションのカタログを読み解くために役立つ情報について書きたいと思います。

筆者

プロフィール

星野拓 Takumi Hoshino

経歴:

自動車部品メーカーの設備技術者、物流システムメーカーのSEを経てトーテックアメニティに入社。

生産管理システムのプレSE及びプロジェクトマネージャとして豊富な導入実績を持つ。

第1種情報処理技術者

IoTエキスパート

生産管理システム『TPiCS-X』

基本ガイドブック

お困りごとがありましたら、お気軽にお問合せください。